01 半导体在各行业上的应用

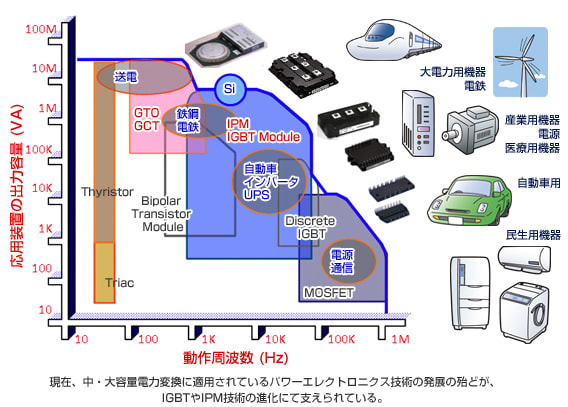

半导体作为现代工业体系的“核心神经”,其性能参数与应用场景深度绑定,不同行业因核心设备的功能需求差异,对半导体的电流、电压承载能力及类型选择有着明确且严格的要求,具体应用细节如下:

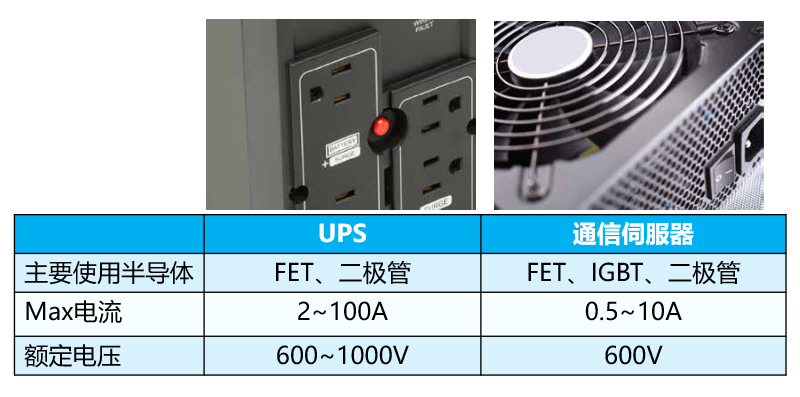

1.UPS(不间断电源):保障关键设备断电无缝供电,用FET、二极管,Max电流2~100A、额定电压600~1000V,需快速响应;

2.通信伺服器:支撑数据传输,用FET、IGBT、二极管,Max电流0.5~10A、额定电压600V,需低功耗抗干扰;

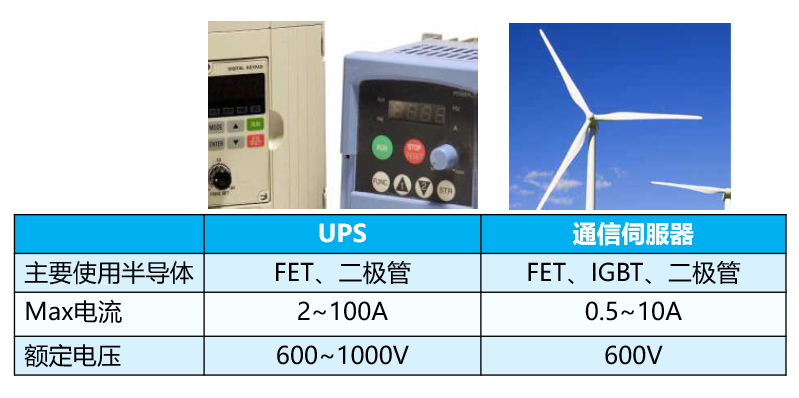

3.新能源汽车:驱动动力转换,用FET、IGBT、二极管,Max电流50~200A、额定电压650~2000V,需高功率耐恶劣环境;

4.光伏发电:实现直流转交流,用FET、IGBT、二极管,Max电流75A、额定电压600~1200V,需低损耗耐高温;

5.高铁:提供牵引动力,用IGBT、二极管,Max电流>200A、额定电压>5kV,需超高压大电流抗振动;

02 半导体行业应用案例

本文围绕功率半导体与IC(集成电路)两大核心品类展开,结合不同场景下的性能需求与测试痛点,搭配菊水专用设备形成针对性方案,确保半导体在实际工况中稳定可靠。

一、功率半导体测试案例

功率半导体是新能源汽车、光伏发电、高铁等领域的“动力转换核心”,需应对高电压冲击、大电流发热、瞬时工况波动等挑战,测试重点集中在开关特性、热稳定性、可靠性上,典型案例包括:

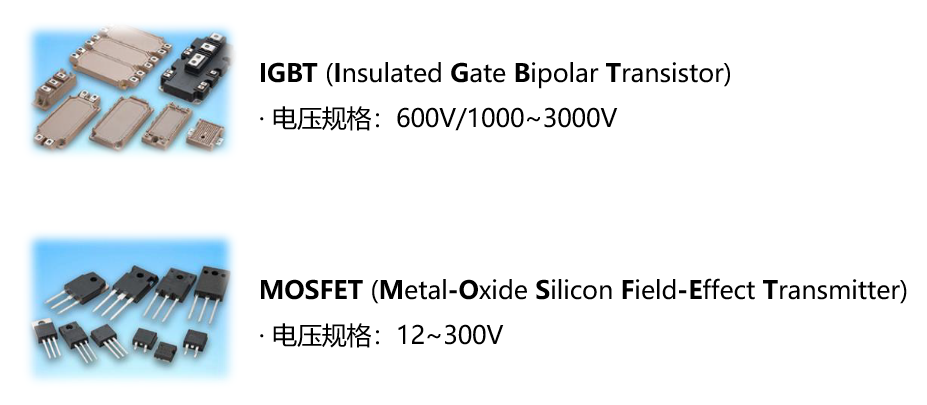

1、IGBT(绝缘栅双极型晶体管)

IGBT是逆变器、牵引系统的核心元件,其开关速度(尤其是下降时间Tf)直接影响能量转换效率——Tf过长会导致开关损耗增加、设备发热严重,因此需精准测量。

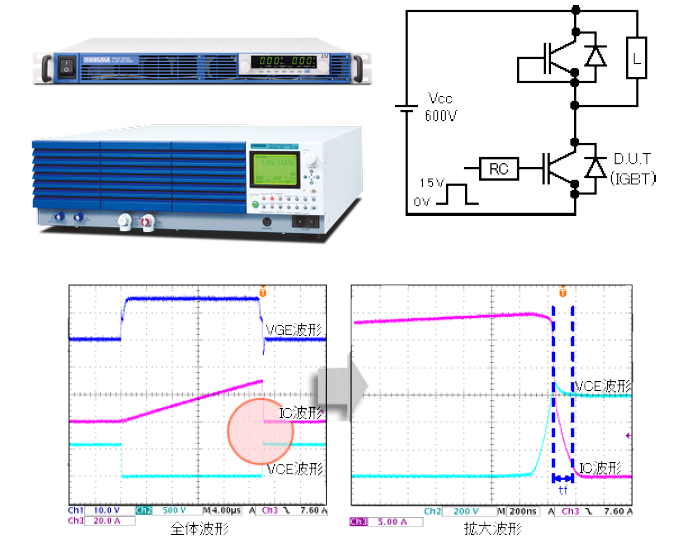

测试条件:模拟实际应用中的高压大电流场景,设定集电极-发射极电压(Vce)=600V、集电极电流(Ic)=30A;Tf定义为电流从90%额定值(27A)降至10%额定值(3A)的时间,需捕捉毫秒级内的电流变化。

设备方案:采用直流电源PWX提供稳定的600V直流电压(Vcc),搭配高速双极电源PBZ生成瞬时电流信号;通过示波器同步监测栅极-发射极电压(VGE)、VCE及电流(Ic)波形,清晰呈现Tf阶段的电压电流变化曲线(如Ch1监测VGE、Ch2监测VCE、Ch3监测Ic),确保测试数据精准可追溯。

核心目的:验证IGBT在高压大电流下的开关响应速度,避免因Tf异常导致的逆变器效率低、设备过热问题,适配新能源汽车电机驱动、光伏逆变器等场景。

2.MOSFET(金属氧化物半导体场效应晶体管)

MOSFET在大功率开关电源、车载电路中广泛应用,其大电流下的发热问题是性能瓶颈——电流可达几百A,若散热不佳会导致导通电阻增大、电流承载能力下降,需针对性测试。

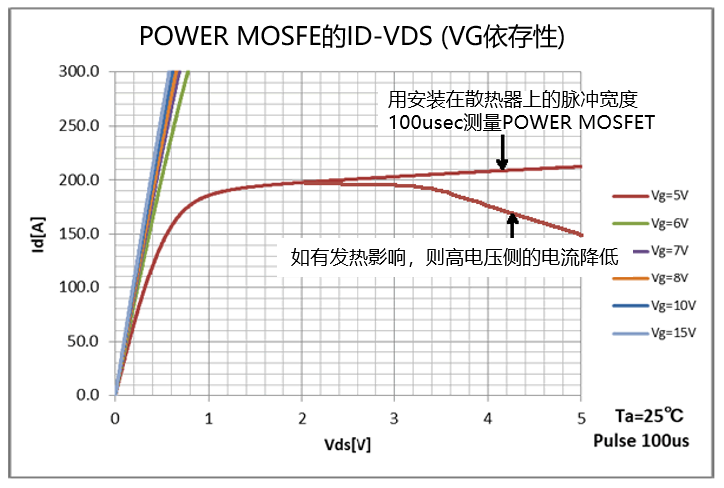

发热特性测试:采用“100μs脉冲供电”模拟瞬时高负荷工况(避免持续供电导致的温度累积误差),通过直流电源PWX+高速双极电源PBZ施加脉冲电流,监测不同脉冲周期内MOSFET的温度变化;若发热影响显著,会出现“高电压侧电流降低”的现象,为散热设计提供数据依据。

ID-VDS特性测试:在25℃环境下,固定不同栅极电压(Vg=5V/6V/7V/8V/10V/15V),测量漏极电流(ID)随漏源电压(VDS)的变化曲线;结果显示,Vg越高,ID饱和值越大,但高VDS区间(如3~5V)的ID衰减程度与发热相关,可直观判断MOSFET在不同栅压下的电压耐受与电流输出能力。

核心目的:确保MOSFET在车载充电器、工业开关电源等场景中,既能承受瞬时大电流,又能通过发热控制维持稳定性能。

3.共性测试:PID测试、接点温度特性评估、过渡热测试

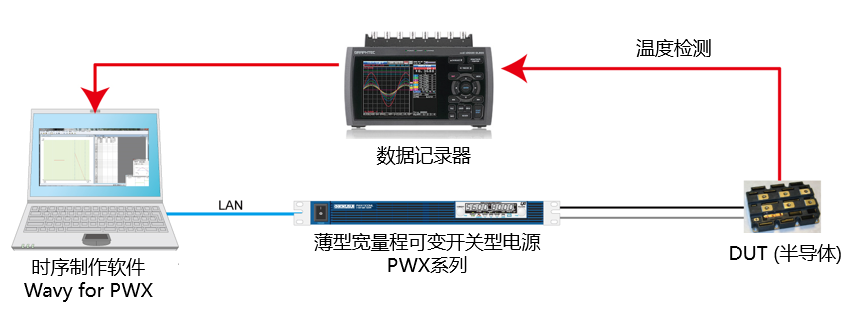

PID测试:针对车载半导体设计,需模拟车辆行驶中的温度波动(如发动机散热导致的半导体温度变化)。采用薄型宽量程可变开关型电源PWX系列,通过LAN高速通信连接时序制作软件(WavyforPWX),控制电流输出模拟实车温度变化,同时用数据记录器监测半导体温度,重现“温度-电流”关联特性,评估长期老化后的性能衰减。

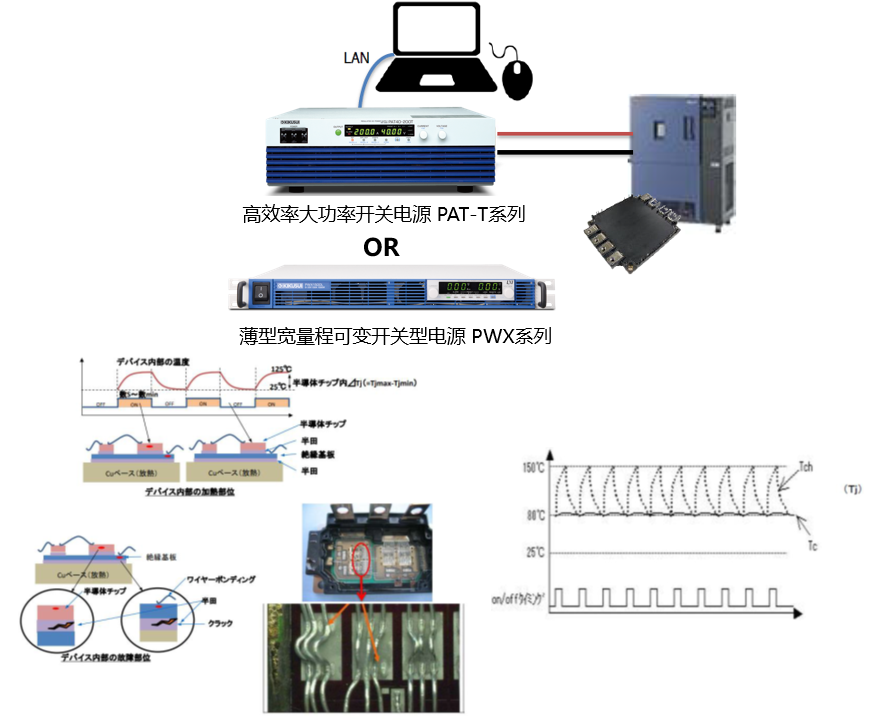

接点温度特性评估:半导体接点温度上升速度快(毫秒级),若温度过高会导致接点氧化、接触电阻增大。选用高效率大功率开关电源PAT-T系列或PWX系列,搭配温度传感器监测半导体内部关键部位(加热部位、故障风险部位)温度,如25℃环境下,故障部位温度可能骤升至150℃,需设备通过高速外部控制(LAN接口)实时调整供电,避免温度失控。

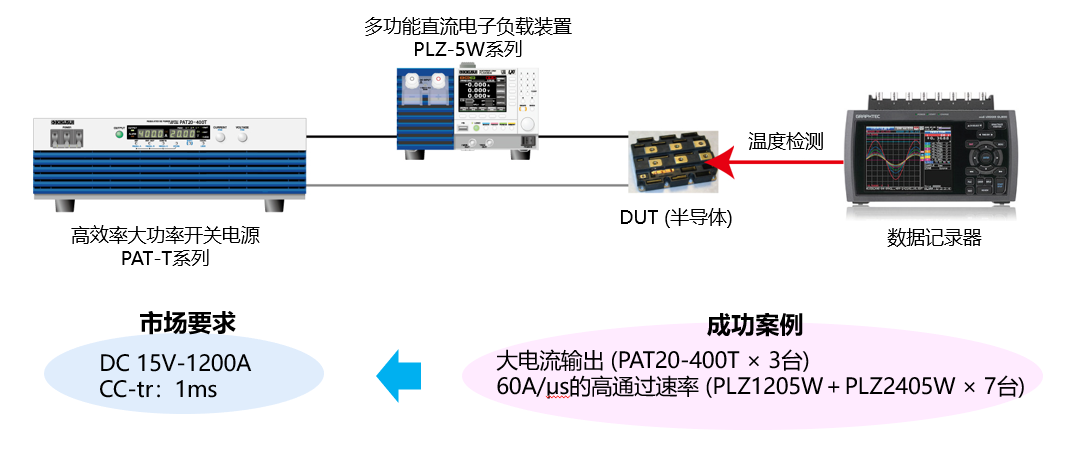

过渡热测试:模拟半导体瞬时高电流冲击(如高铁启动、EV急加速),需几百A~千几百A电流在几ms内快速上升。采用“3台PAT20-400T电源组合”实现DC15V-1200A输出,搭配多功能直流电子负载装置PLZ-5W系列(7台组合可达60A/μs高通过速率),加速电流上升过程,测试半导体内部温度骤升后的稳定性,确保其在极端工况下不损坏。

二、IC(集成电路)测试案例

IC主要应用于手机、无线LAN、PC、GPS等消费电子与通信设备,需应对电压波动、脉冲信号干扰、静电冲击(ESD)等问题,测试重点为信号稳定性、抗干扰能力,典型案例包括:

1.电源过电压法测试

IC工作电压低(多为3.3V/5V/12V),若供电端出现过电压(如电网波动、电源适配器故障),易导致内部电路烧毁。测试需模拟过电压场景,验证IC的耐受阈值。

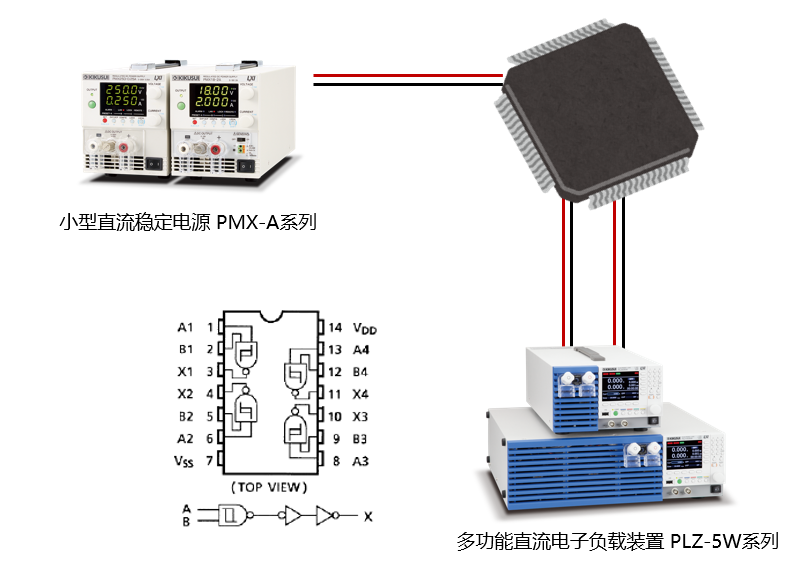

设备方案:选用高可靠性电源PAN-A系列、小型直流稳定电源PMX-A系列(低纹波线性电源,避免电源自身波动影响测试),输出梯度递增的过电压;搭配PLZ-5W系列电子负载(高速响应,实时模拟IC实际功耗),监测IC在不同过电压下的电流变化——若电流骤增,说明IC已损坏,可确定其最大耐受电压。

核心目的:确保IC在通信设备、PC电源波动场景下不失效,如路由器IC需耐受12V±10%的电压波动。

2.电压脉冲法测试

IC需处理高频脉冲信号(如手机射频信号、GPS定位信号),若脉冲波形失真会导致数据传输错误。测试需生成高速、高频脉冲,验证IC的信号处理能力。

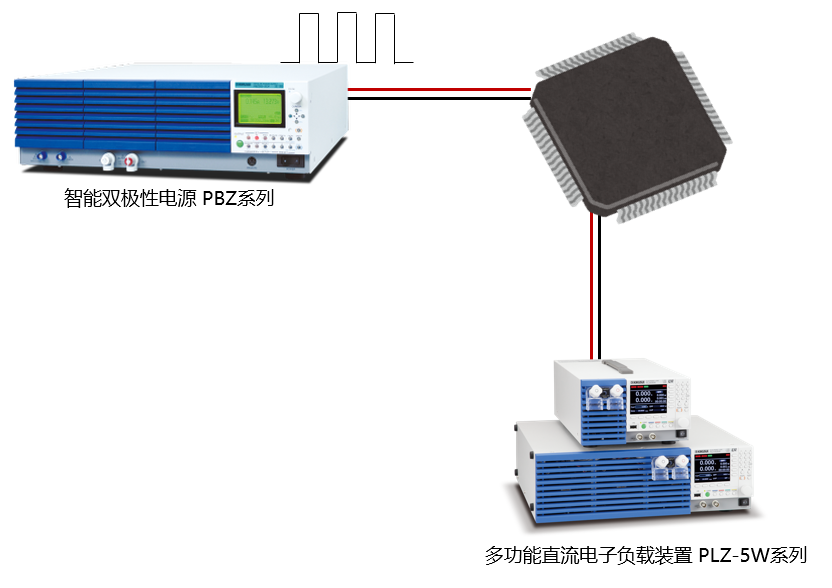

设备方案:采用智能双极性电源PBZ系列(低纹波,可输出纳秒级高速脉冲、高频波形),模拟IC实际接收的脉冲信号;搭配PLZ-5W系列电子负载,维持IC稳定功耗,通过示波器观察IC输出的脉冲波形——若波形无失真、延迟小,说明IC脉冲处理能力合格。

核心目的:适配MMIC(单片微波集成电路,用于5G基站)、GaAsIC(砷化镓IC,用于手机射频)等高频IC的需求,确保通信信号传输准确。

3.静电放电(ESD)测试

IC在实际应用中常受到静电放电冲击(如人工接触、环境干扰),瞬时高压脉冲可能导致内部电路损坏或逻辑紊乱,因此需验证其抗静电能力。

设备方案:采用高速双极性电源PBZ系列(支持高速过渡、高频波形输出),生成符合ESD特性的瞬时高压脉冲信号;搭配PLZ-5W系列电子负载维持IC工作状态,通过示波器监测IC输入/输出端口在冲击过程中的波形变化。

测试方法:模拟IEC标准下的静电放电脉冲(如几百伏至数千伏的短脉冲),多次施加在IC不同引脚,观察是否出现电流异常或逻辑错误。

核心目的:确保IC在消费电子、通信设备中能够抵御环境静电干扰,避免出现死机、烧毁等失效问题。

![【STM32】贪吃蛇 [阶段 8] 嵌入式游戏引擎通用框架设计](http://pic.xiahunao.cn/【STM32】贪吃蛇 [阶段 8] 嵌入式游戏引擎通用框架设计)

—— Web 核心概念、HTTP/HTTPS协议 与 Nginx 安装)

)

)

--- 多表连接查询篇)

---出现interactive_timeout/wait_timeout)