目录:

第一节:卷对卷技术及其应用领域和工艺要求

一、卷对卷技术发展现概述

二、卷对卷研发和规模化应用难点重点和发展趋势

三、卷对卷工艺主要应用领域及工艺要求

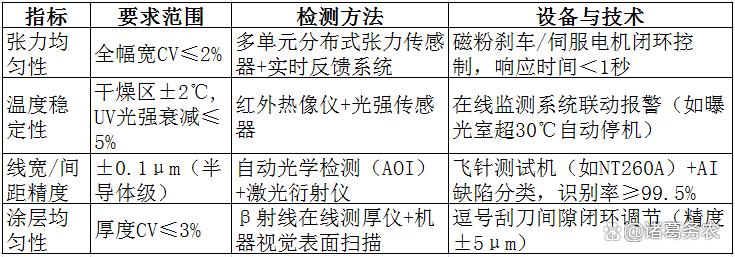

第二节:卷对卷生产工艺参数及质量控制

四、卷对卷生产工艺控制参数和条件

五、卷对卷生产质量控制的难点及重点监测指标

六、卷对卷主要生产设备和检测仪器仪表

七、卷对卷工艺产线设备投资估算

第三节:卷对卷技术开发机构及比较优势和替代风险

八、卷对卷工艺路线主要研发机构及制造商和服务商

九、卷对卷专利和知识产权分析

十、卷对卷工艺相对其他类似工艺路线的比较优势

十一、卷对卷工艺技术替代方案及其发展现状和趋势

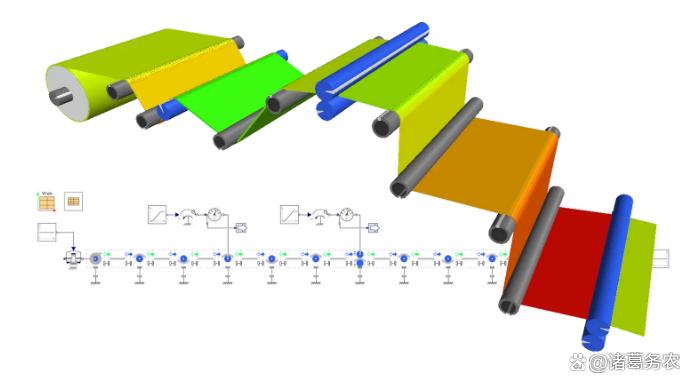

卷对卷工艺过程示意图

第一节:卷对卷技术及其应用领域和工艺要求

一、卷对卷技术发展现状概述

卷对卷(Roll-to-Roll,R2R)技术是一种连续化、高通量的制造工艺,通过将柔性基材以卷筒形式连续输送并完成涂布、印刷、蚀刻、封装等工序,广泛应用于光伏、电子、能源、生物医学等领域。

(一)研发进展

1. 高通量制造与AI结合

国际研究团队利用数字孪生技术和R2R打印开发了“MicroFactory”平台,可在24小时内制造并优化11,800个有机光伏器件,最高效率达9.35%。通过机器学习迭代,单周期内效率提升1%。

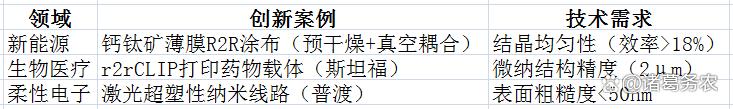

斯坦福大学提出基于卷对卷连续液界面3D打印(r2rCLIP)技术,每天可生产100万个微米级颗粒,支持陶瓷、水凝胶等多材料应用,分辨率达2μm,适用于药物输送和微电子制造。

2. 纳米级制程突破

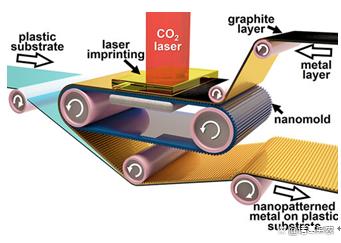

普渡大学开发了基于激光诱导超塑性的R2R工艺,利用高能激光诱导金属超塑性,制造出表面光滑的纳米级金属线路,解决了传统工艺中的粗糙度和分辨率限制,适用于高速电子器件和生物传感器。

3. 柔性电子与绿色制造

台湾工研院联合企业推出“卷对卷全加成软板生产线”,将电路线宽从30μm缩小至10μm,生产流程缩短至3道工序,能耗降低50%,适用于触控模块和车用电子。

擎动科技通过R2R直接涂布法生产燃料电池膜电极,实现国产化突破,成本降低50%,年产能达100万片,推动氢能汽车产业化。

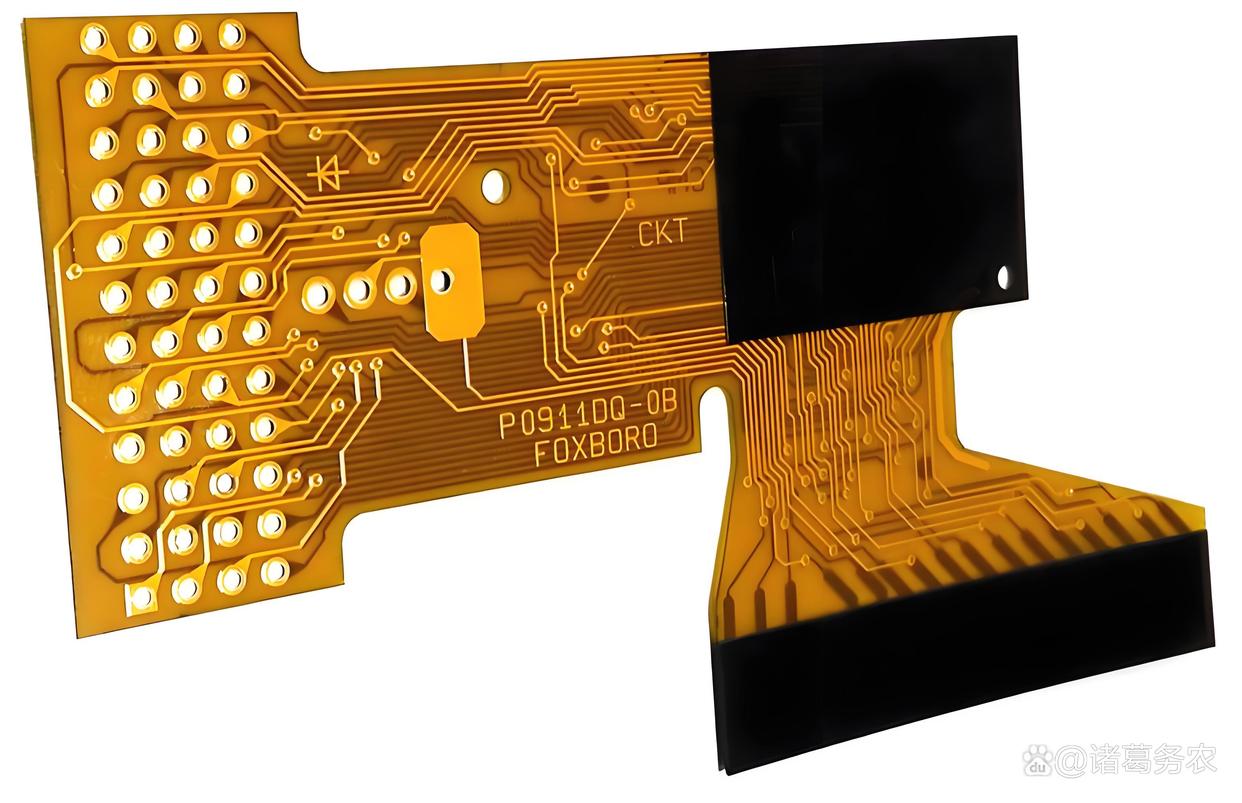

卷对卷工艺产品实物图

(二)应用现状

1. 光伏领域:有机太阳能电池的R2R打印技术已实现商业化探索,结合闭环优化系统,显著提升生产效率和器件性能,助力绿色能源发展。

2. 电子器件:纳米级R2R技术用于制造高速电子设备的金属线路,如手机、平板等,减少过热并延长电池寿命。柔性电路板(FPC)通过超细线宽技术满足穿戴设备和车用电子需求。

3. 能源与燃料电池:燃料电池膜电极的R2R直接涂布法打破国外垄断,降低生产成本,推动氢能汽车规模化应用。

4. 生物医学与微纳制造:微纳颗粒的R2R 3D打印技术用于药物输送载体和微流体设备,支持个性化医疗和复杂结构制造。

(三)发展趋势

1. 多材料与跨领域集成:未来技术将融合更多材料(如新型聚合物、陶瓷)和设备架构,例如柔性太阳能电池和3D成像触摸屏。

2. 智能化与数字孪生:数字孪生模型和AI将进一步优化制造参数(如湿度、温度),实现全球工厂数据互联,提升生产智能化水平。

3. 绿色制造与可持续性:减少蚀刻工艺污染、降低能耗的绿色制程(如全加成法)将成为主流,推动PCB和电子产业可持续发展。

4. 大规模与低成本生产:R2R技术凭借高通量优势,将在传统制造业(如鞋类、家居)与精密制造(如微电子)间平衡速度与精度,降低成本。

卷对卷设备图(局部)

二、卷对卷研发和规模化应用难点重点和发展趋势

卷对卷(Roll-to-Roll, R2R)工艺作为柔性电子、新能源、生物医疗等领域的核心制造技术,其研发与大规模应用面临多重挑战,同时也催生了创新热点与发展机遇。

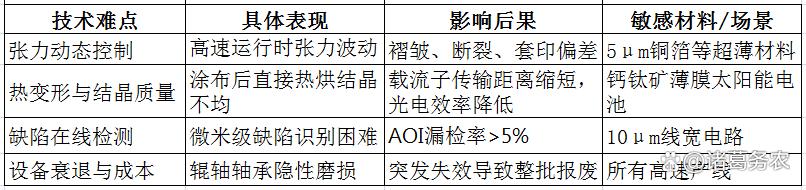

(一) 核心难点与挑战

1. 张力动态控制

难点:高速运行时材料张力波动(±0.1 N)易导致褶皱、断裂或套印偏差,超薄材料(如5μm铜箔)尤为敏感。

根源:卷径变化、辊轴振动、启停惯性引发共振,传统PID控制难以适应非线性扰动7。

2. 热变形与结晶质量

高温场景:钙钛矿薄膜涂布后直接热烘易导致结晶不均,载流子传输距离缩短,光电转换效率下降(实验室效率>25%,但量产仅~15%)。

材料兼容性:纳米级金属线路加工中,传统蚀刻工艺因“可成形性极限”难以实现高分辨率光滑表面。

3. 缺陷在线检测

微米级缺陷识别:10μm线宽电路需实时捕捉断线/毛刺,但薄膜褶皱干扰光学精度,传统AOI漏检率>5%。

多面同步检测:翻转过程易引入形变,需蛇形导向辊等专利设计实现零褶皱翻转。

4. 设备衰退与成本

隐性故障:辊轴轴承磨损初期振动微弱,突发失效可致整批材料报废。

投资门槛高:纳米级产线设备成本达5000–8000万元,中小厂商难以承受。

卷对卷工艺主要技术难点及其影响

(二)研究热点与创新方向

1. 钙钛矿薄膜连续制备

预干燥+真空干燥耦合:苏州淇新专利技术通过箱体式预干燥(温度±2℃、气压动态调控)减少水氧污染,真空干燥单元匹配储料装置,结晶时间缩短40%,转换效率提升至18%+。

2. 卷对卷3D打印微纳颗粒

r2rCLIP技术:斯坦福团队实现每天100万颗粒产能,分辨率达2μm,支持陶瓷/水凝胶等多材料,用于药物靶向输送和微电子器件。

3. 纳米级金属线路成形

激光诱导超塑性:普渡大学利用CO₂激光诱导金属超塑性,直接压印纳米级光滑线路,表面粗糙度降低70%,解决高速电子器件过热问题。

4. 数字孪生与虚拟调试

MapleSim张力仿真:建模200+参数(滑移率、卷径),预演共振风险,替代80%物理试机,美国新能源车企借此提升电芯产线效率25%。

(三)攻关重点与技术突破

1. 高精度张力控制

AI-MPC算法替代PID:基于LSTM-SVM模型预测辊轴衰退,模糊划分峭度指标(公式:$\mu_6 = e^{-\frac{(K-K_0)^2}{2\sigma^2}}$),预警准确率>95%。

分布式传感器网络:多单元张力检测+EPC纠偏系统,全幅宽张力CV值压缩至≤2%。

2. 绿色制造工艺革新

全加成法替代蚀刻:济南晶恒电镀工艺通过模具定位局部镀银,节省贵金属30%,减少化学污染。

低温固化技术:珠海比昂快压机专利实现多材料同步压合,能耗降低35%。

3. 跨尺度在线检测

多模态视觉系统:WiseAlign对位系统结合3D热力图与飞针测试,缺陷识别率≥99.5%,适配反光/透明基材。

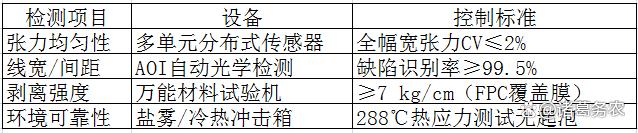

量子传感测厚:β射线在线测厚仪精度达±0.1μm,闭环调控逗号刮刀间隙。

卷对卷张力仿真与控制

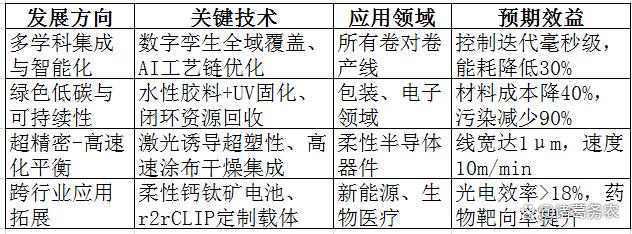

(四)发展趋势与未来方向

1. 多学科集成与智能化

数字孪生全域覆盖:从虚拟调试延伸至预测性维护,通过FMI标准对接Rockwell/倍福等PLC,实现毫秒级控制迭代。

AI驱动工艺链优化:利用历史数据训练参数敏感度模型,动态匹配涂布厚度-干燥速率-曝光能量链条。

2. 绿色低碳与可持续性

环保材料适配:水性胶料+UV固化组合(能耗仅为热烘30%),2026年包装/电子领域应用占比将超40%。

闭环资源回收:电镀银回收率>98%,蚀刻液再生利用率达90%。

3. 超精密-高速化平衡

纳米级量产突破:激光诱导超塑性+R2R 3D打印推动线宽迈向1μm,支撑柔性半导体器件制造。

高速涂布干燥集成:狭缝式模具+红外预干燥(120℃)速度提升至10m/min,适用于钙钛矿电池量产。

4. 跨行业应用拓展

新能源:柔性钙钛矿电池(BIPV/CIPV)、燃料电池膜电极卷对卷涂布。

生物医疗:r2rCLIP定制药物载体、可降解电子敷料。

卷对卷工艺未来发展主要方向

(五)总结:破局路径与未来图景

卷对卷工艺的核心突破在于 “动态稳定性”与“跨尺度精度”的协同:

短期攻关:依托数字孪生和AI-MPC算法解决张力/热变形耦合问题,推动钙钛矿薄膜、纳米金属线路的产业化验证;

长期趋势:向“零缺陷制造”演进,结合量子传感、自愈材料(如微裂纹自动修复涂层),实现半导体级可靠性生产。

未来十年,R2R技术将重塑“制造-应用”链条,成为柔性电子、分布式能源、个性化医疗的基石型工艺。

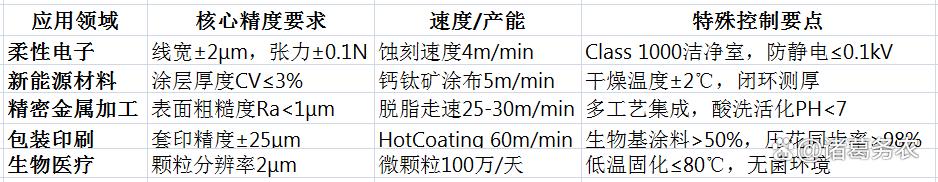

三、卷对卷工艺主要应用领域及工艺要求

卷对卷(Roll-to-Roll, R2R)工艺凭借其连续化、高通量、低成本的特性,已成为柔性制造的核心技术。不同应用领域对工艺精度、材料兼容性、环境控制等提出差异化要求。

(一)柔性电子与显示器件

1. 应用场景

可拉伸电子产品:如横滨国立大学开发的液态金属布线可穿戴设备,可承受70%拉伸形变仍保持功能。

透明导电薄膜:北京大学研发的卷对卷CVD石墨烯/PET电极,表面电阻低至8Ω/□,透光率94%,用于柔性屏幕。

纳米级线路:普渡大学激光诱导超塑性技术制造表面粗糙度降低70%的纳米金属线路,解决高速器件过热问题。

2. 技术要求

图形精度:线宽控制需达±2μm(FPC电路)或纳米级(1-10nm,半导体器件)。

柔性基底适配:张力波动≤±0.1N,防止5μm铜箔断裂;纠偏精度±0.5mm。

环境控制:Class 1000级洁净室,湿度≤30% RH(防纤维吸湿导电)。

(二)新能源材料

1. 应用场景

钙钛矿太阳能电池:卷对卷涂布实现18%+转换效率,需预干燥与真空耦合工艺控制结晶均匀性。

燃料电池膜电极:擎动科技R2R直接涂布法降低50%成本,年产100万片。

锂电池极片:无锡先导智能装备的涂布厚度CV≤3%,速度5m/min,配套闭环测厚系统。

2. 技术要求

涂层均匀性:β射线在线测厚仪监控厚度偏差±1μm,干燥温度梯度控制±2℃。

热管理:高温区(如石墨烯沉积>1000℃)需防材料软化变形;UV固化光强衰减≤5%。

环保工艺:全加成法替代蚀刻,减少贵金属损耗30%(如济南晶恒电镀)。

(三)精密金属加工

1. 应用场景

多功能金属料带:一站式电镀蚀刻工艺(如专利CN202210774973),集成脱脂、电解抛光、预镀等20道工序,成本降低30-50%。

超薄铜箔:5μm铜箔R2R轧制,解决晶粒演变与生产速度冲突。

2. 技术要求

多工艺集成:电镀与蚀刻连续作业,避免转运损伤;走速控制25-30m/min(脱脂段)。

表面处理精度:电解抛光后表面粗糙度Ra<1μm;酸洗活化剂PH<7,温度25-60℃。

张力稳定性:多单元分布式传感器实现全幅宽张力CV≤2%,响应时间<1秒5。

(四)包装印刷与表面装饰

1. 应用场景

智能包装:R2R印刷集成RFID标签,如BOBST纳米套印系统支持±25μm对位精度。

环保涂层:KLEIBERIT的PUR HotCoating含50%生物基原料,卷材涂覆速度60m/min,适用木塑复合材料。

RFID电子标签

2. 技术要求

高速生产:模切速度达26900张/小时(传统工艺仅5000张/小时)。

多材料兼容:适配纸张、热塑性薄膜、皮革纤维(如LICO可持续地板)。

纹理控制:压花辊同步表面压纹,聚氨酯涂层附着力需通过288℃热应力测试。

(五)生物医疗设备

1. 应用场景

药物载体:斯坦福r2rCLIP 3D打印日产能100万微颗粒(分辨率2μm),用于靶向给药。

生物传感器:弗劳恩霍夫协会石墨烯油墨R2R印刷电极,速度400个/分钟。

2. 技术要求

微纳结构精度:EHD-inkjet技术实现墨滴直径2.8μm(喷嘴5μm),避免“咖啡环”效应。

生物相容性:水凝胶/硅胶基材需低温固化(≤80℃),防止活性成分失活。

无菌环境:涂层与封装需在GMP洁净环境下完成,防止微生物污染。

(六)各领域关键技术参数对比

1. 不同领域关键技术参数比对

不同领域卷对卷R2R生产技术参数对比

2. 技术演进方向

共性挑战是张力动态控制(超薄材料)、热变形管理(高温工艺)、微缺陷在线检测(AOI漏检率>5%)需依赖AI-MPC算法和数字孪生(如MapleSim仿真200+参数)优化;领域定制化:

电子/医疗领域追求纳米级精度(激光超塑性、r2rCLIP);

能源/包装领域侧重绿色制造(水性胶料+UV固化降耗30%)。

第二节:卷对卷生产工艺参数及质量控制

四、卷对卷生产工艺控制参数和条件

卷对卷(Roll-to-Roll, R2R)生产工艺的核心在于连续化、高精度、动态控制,其质量控制需贯穿材料处理、加工、检测全流程。

(一)核心控制参数与条件

1. 张力控制

1)控制目标:恒定、均匀、自适应卷径变化,防止材料褶皱或断裂。

2)参数范围:

电子级玻璃纤维布:张力波动需≤±0.1 N,否则导致纤维断裂或布面褶皱;

柔性电路板(FPC):铜箔张力通常控制在10–50 N(依基材厚度调整),纠偏精度±0.5 mm;

电池隔膜:张力稳定性要求±5%,放卷摩擦收紧+收卷可调张力马达(如科晶MSK-HRP-04-RD机型)。

FPC柔性电路板

3)控制条件:

多单元分布式张力传感器实时反馈,响应时间<1秒;

力矩马达减速比1:20,配合磁粉刹车/伺服电机闭环控制。

2. 速度与同步性

1)工艺适配速度:

涂布/干燥:1–5 m/min(溶剂型涂料需低速确保均匀性);

蚀刻/显影:4.0 m/min(压力1.6–1.8 kg/cm²);

辊轧:≤1.5 m/min(配套轧机限制)。

2)同步要求:

各工段速度偏差≤0.5%,防止材料堆叠或拉伸变形;

驱动辊与从动辊转速比动态校准(如采用编码器反馈)。

3. 温度与湿度

1)干燥/固化:

覆膜干燥:120℃(PET基材),温度均匀性±2℃;

UV固化:365 nm LED光源,光强初始≥20 mW/cm²,衰减后自动补偿。

2)环境控制:

电子级材料:湿度≤30% RH(防纤维吸湿导电);

洁净室:Class 1000级(防粉尘附着)。

4. 压力参数,压合/辊轧:

覆盖膜压合:120 kg/cm²(FPC生产中剥离强度达7.15 kg/cm);

轧制压力:依材料厚度动态调整,如铜箔轧制压力误差≤5%。

(二)各工艺环节控制要点

1. 材料预处理

清洁/干燥:等离子清洗功率300–500 W,去除有机物残留;预热温度80–100℃(消除基材内应力)。

张力预调:筒子架分层配置张力垫圈(前排>后排,中层>上下层),减少片纱差异。

2. 涂布与干燥

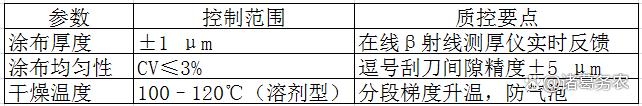

卷对卷R2R干燥工艺质控要点

3. 光刻与图形化(FPC核心)

1)曝光:

线宽≤10 μm需365 nm LED光源+真空贴膜(真空度≤400 mmHg);

能量密度15–25 mJ/cm²,过度曝光导致线宽失真。

2)显影/蚀刻:

显影压力1.6 kg/cm² + 蚀刻速度4.0 m/min(最优组合,线宽50.1±0.058 μm);

药液浓度自动滴定(Cu²⁺浓度波动≤5%)。

4. 模切与收卷

模切精度:刀模温度40–60℃(防粘刀),切割深度误差±0.1 mm;

收卷质量:卷材端面整齐度≤±0.5 mm(EPC纠偏系统+锥度张力控制);卷芯与材料硬度匹配(防塌卷)。

(三)产品质量控制体系

1. 过程控制“三检制”

自检:操作员对流出工位的产品100%目检(如覆膜无气泡);

互检:下道工序拒收上道不良品(如FPC线宽超差);

专检:飞针测试机(NT260A)全检电气性能,良率误差≤0.1%。

2. 关键检测设备与指标

卷对卷R2R生产关键检测设备及控制指标

3. 智能控制与预测维护

1)AI驱动决策:

LSTM-SVM模型预测辊轴衰退(振动特征输入,准确率>95%);

Minitab优化参数:显影蚀刻回归方程减少试错成本。

2)数字孪生应用:虚拟产线模拟张力/温度耦合效应,预调参数。

4. 特殊行业要求

1)车载FPC:

耐挠曲性>10万次(动态弯曲半径1 mm);

静电控制≤0.1 kV(防电路击穿)。

2)电子级玻璃纤维布:浆纱量误差±0.5%(过少起毛,过多变脆)。

(四)总结:质控闭环的关键逻辑

卷对卷生产的控制核心是 “张力为基、智能为翼、闭环为本”:

动态补偿机制:如温度-张力耦合控制(温度上升张力下降);

跨工序协同:涂布厚度→干燥速率→曝光能量的参数链锁定;

零容忍缺陷:静电、湿度、粉尘对电子材料的“一击致命”效应需严防。

未来突破点在于 纳米级在线检测(如激光衍射测厚)与 多物理场仿真(流体-热力-应力耦合),推动R2R向半导体级精度演进。

激光测厚仪工作原理图

五、卷对卷生产质量控制的难点及重点监测指标

卷对卷(Roll-to-Roll, R2R)生产工艺在柔性电子、光伏、包装等领域应用广泛,但其连续化、高动态特性导致质量控制面临独特挑战。

(一)质量控制的核心难点

1. 张力动态控制

难点:材料高速运行时易因张力波动(±0.1 N内)导致褶皱、断裂或套印偏差。

根源:卷径变化、辊轴振动、启停惯性引发共振,超薄材料(如5μm铜箔)尤为敏感。

2. 热变形与材料稳定性

高温场景:如石墨烯沉积(>1000℃)中铜箔软化变形,与辊轴粘连风险高。

冷热交替:材料反复进出加热区时热应力累积,影响形变均匀性。

3. 环境与工艺稳定性

洁净度:粉尘附着导致电子器件短路(需Class 1000级洁净室)。

温湿度波动:湿度>30% RH时玻璃纤维吸湿导电,涂布溶剂干燥速率失控。

4. 缺陷在线检测

微米级缺陷:10μm线宽电路需实时识别断线、毛刺,但薄膜褶皱干扰光学检测精度。

多面检测:需同步监控正反面,传统设备难以避免翻转时材料形变。

5. 设备衰退预警

隐性故障:辊轴轴承磨损初期振动微弱,但突发失效导致整批材料报废。

(二) 关键质量控制指标与检测方法

1. 过程控制指标

卷对卷R2R生产过程控制指标

2. 产品性能指标

1) 机械性能

剥离强度:≥7 kg/cm(FPC覆盖膜),检测方法:万能材料试验机拉伸测试。

耐挠曲性:>10万次(车载FPC,弯曲半径1mm),检测方法:动态弯曲试验机。

2) 环境可靠性: 盐雾测试48h无腐蚀,288℃热应力无起泡,检测方法:环境模拟箱加速老化。

3) 电学性能:阻抗偏差≤5%,静电≤0.1 kV,检测方法:飞针测试机+静电计。

(三) 先进检测与质控技术应用

1. 数字孪生与虚拟调试

应用:MapleSim等平台仿真200+参数(张力、滑移率),预演共振风险,替代80%物理试机。

案例:某电池企业通过仿真优化辊间距,极片毛刺减少40%。

2. 智能预测性维护

1) 方法:

振动传感器采集辊轴均方根值(RMS)和峭度值;

模糊划分建立性能衰退指标,寿命末期预警准确率>95%。

2) 公式示例:导向辊峭度隶属度函数:

![]()

($K$为实测峭度,$K_0$为正常值,$\sigma$为容忍阈值)。

3. 多模态在线检测系统

设计:蛇形导向辊布局(如专利CN117003040A),薄膜正反面翻转时保持零褶皱;

配置:双检测工位+可调角度滑轨,适应反光/透明材料。

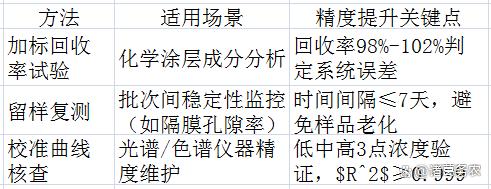

4. 实验室质控方法交叉验证

卷对卷R2R生产实验室质控方法交叉验证

(四)总结:质控难点和技术路径

1. 难点和途径

动态控制:采用AI驱动的MPC算法替代传统PID,实现张力-温度-速度多参数耦合控制。

材料适应性:超薄材料用全加成法替代蚀刻,减少热输入(如珠海比昂快压机专利)。

零缺陷目标:结合3D热力图诊断+区块链追溯,构建“在线检测-实时反馈-工艺调优”闭环。

设备健康管理:振动指标模糊预警模型 + 数字孪生寿命预测,降低突发故障率70%。

2. 发展方向

卷对卷质控的核心是 “以动态稳定性换取静态精度” ——通过高响应传感、多物理场仿真和智能算法,将高速连续生产的变量波动压缩至纳米级容差范围内。未来突破点在于 量子传感在线测厚 和 自愈型材料 的应用,推动R2R向半导体级可靠性演进。

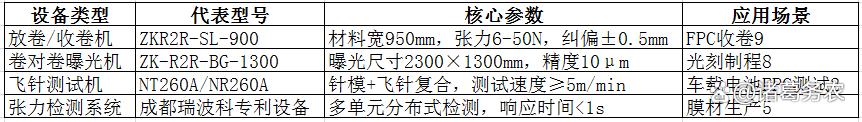

六、卷对卷主要生产设备和检测仪器仪表

卷对卷(Roll-to-Roll,R2R)生产工艺的核心在于连续化、高精度、自动化,其设备体系可分为生产设备和检测表征设备与仪器仪表两大类。

(一)主要生产设备

1. 基材处理设备

1)放卷机与收卷机:

功能:实现卷材的连续输送与收卷,配备气涨轴固定材料(内径通常为3英寸或6英寸),支持自动充气、张力控制和纠偏。

技术指标:最大材料宽度1300mm,卷径≤650mm,张力控制范围6-50N(可调),纠偏精度±0.5mm。

2)覆膜机:双面覆膜设备,如ZK-R2R-FM-1300,可同步覆盖干膜和PET保护膜,覆膜速度0.5-5m/min,温度控制达120℃,确保无气泡、无折痕。

卷对卷自动覆膜机

2. 工艺加工设备

对辊轧制设备:如MSK-2300-RD-T,集成切边、除尘功能,支持连续轧制,机械速度4m/min,适用于极片等精密材料加工。

曝光机:卷对卷自动曝光机(如ZK-R2R-BG-1300),采用365nm LED光源,扫描式曝光,分辨率10μm,精度达线宽5-15μm。配备真空贴膜系统,确保菲林与基材紧密贴合。

蚀刻与显影设备:如ZKR2R-600蚀刻收放料机,配合隧道炉实现高温蚀刻,支持金属材料和覆干膜基材,处理宽度200-500mm,厚度80-380μm。

(二)检测表征设备与仪器仪表

1. 张力与形变监测系统

边缘张力检测装置:采用距离传感器实时监测膜材边缘张力,通过控制器联动驱动机构(如伺服电机)调整支撑辊位置,防止褶皱。检测精度达微米级,响应时间≤1秒。

多单元分布式检测:沿收卷辊轴向布置多个检测单元,实现膜材全幅宽张力分布可视化,局部矫正精度±0.1mm。

2. 在线质量检测设备

飞针测试机:燕麦科技首创“飞针+治具”复合模式,支持车载FPC高速测试(如NT260A系列),集成针模与飞针,测试效率提升50%,良率误差≤0.1%。

自动纠偏系统(EPC):通过光电传感器检测材料偏移,动态调整收放卷位置,纠偏精度±0.5mm,确保卷材端面整齐度。

3. 工艺参数监控仪表

张力控制器:磁粉刹车/伺服电机协同控制,配合张力检测滚轮实现闭环调节,适应卷径变化(如收卷扭力恒定技术)。

环境监测传感器:实时采集曝光室温度(≤30℃)、UV光强(初始20mW/cm²)、真空度(400mmHg)等参数,超限自动报警。

(三)关键设备技术参数对比

卷对卷R2R主要设备及型号参数

(四)发展趋势与挑战

智能化集成:AI驱动的数字孪生技术优化工艺参数(如张力、温度),实现全球工厂数据互联。

高精度与多材料适配:纳米级制程(如5μm线宽)和新型材料(陶瓷、水凝胶)加工需求推动设备升级。

绿色制造:全加成法替代蚀刻工艺,减少污染;冰水冷却LED光源降低能耗。

(五)小结

卷对卷生产设备体系的核心是“连续化+闭环控制”:从基材处理到精密加工,再到实时检测,设备间通过PLC/控制器(如485接口)协同,形成“感知-决策-执行”闭环,确保高通量下的良率(如收卷端面整齐度≤±0.5mm)。未来突破点在于跨尺度制造(微米至纳米级)与多工艺集成(如覆膜+曝光+测试一体化)。

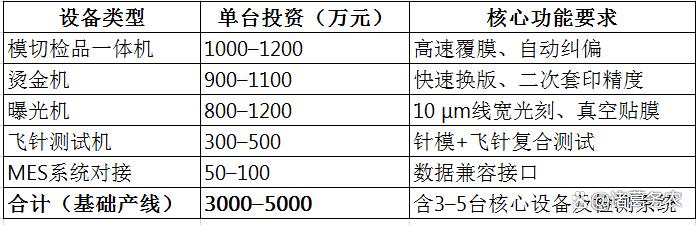

七、卷对卷工艺产线设备投资估算

卷对卷(Roll-to-Roll,R2R)工艺产线设备投资需结合具体应用领域(如包装印刷、电子制造等)和产线规模综合评估和修正。

(一)核心设备投资估算(以包装印刷领域为例)

1. 卷对卷模切机与检品机

投资范围:单台设备采购价约1145万元(含税),如湖南中烟宁夏弘德包装材料有限公司的招标项目。

技术要求:支持高速覆膜(0.5–5 m/min)、自动纠偏(精度±0.5 mm)、无气泡覆膜(温度达120℃),适配宽幅基材(≤1300 mm)。

2. 卷对卷烫金机

投资范围:单台招标控制价1030万元(含税),交货期180日历日,需满足快速换版和二次套印精度要求。

中标案例:施潘德包装印刷科技公司以综合得分优势中标,报价未公开但接近控制价。

卷对卷自动曝光机

3. 其他关键设备

曝光机:高精度型号(如ZK-R2R-BG-1300)约800–1200万元,支持10 μm线宽光刻。

蚀刻/显影设备:如ZKR2R-600系列,处理宽度200–500 mm,投资约500–800万元。

(二)配套设备及系统投资

1. 检测与控制系统

飞针测试机(如NT260A):用于车载FPC测试,单价300–500万元,良率误差≤0.1%。

张力监测系统:多单元分布式检测设备约200–400万元,响应时间<1秒,纠偏精度±0.1 mm。

MES系统对接:新增数据兼容接口费用约50–100万元,如招标要求设备需与甲方MES系统对接。

2. 基材处理设备

放卷/收卷机:气涨轴式,张力控制范围6–50N,单价约150–300万元。

覆膜机(如ZK-R2R-FM-1300):覆膜速度0.5–5 m/min,投资约200–400万元。

(三)整体产线投资规划参考

卷对卷R2R产线设备投资估算

注:以上为包装印刷领域投资参考;若为电子/光伏领域,因需纳米级制程设备(如激光诱导超塑性R2R设备),投资可能上浮30–50%。

(四)投资优化与成本控制建议

1. 成本权重变化

技术权重调整:近期招标中,技术评分占比从50%降至40%,但设备先进性专利分(6分)和MES兼容性(4分)权重上升,建议优先选择具备专利技术及智能化接口的设备商。

工艺整合:采用“覆膜+曝光+测试”一体化设备,减少工序转移损耗,如燕麦科技的复合测试模式可提升效率50%。

绿色制造:用全加成法替代蚀刻工艺,降低污染处理成本;冰水冷却LED光源减少能耗30%。

2. 分期投入策略:

一期:聚焦模切、烫金等核心设备(投资约2000万元);

二期:扩展检测系统及MES对接(投资约1000万元)。

3. 总结

卷对卷产线设备投资需根据应用精度和产能需求动态调整:

包装印刷领域:基础产线约3000–5000万元,核心成本集中于模切/烫金设备及高精度检测系统;

电子制造领域:因纳米级设备溢价,投资可能达5000–8000万元。

建议结合招标政策倾向(如MES兼容性加分)及工艺整合潜力,分阶段规划以平衡现金流与技术升级需求。

第三节:卷对卷技术开发机构及比较优势和替代风险

八、卷对卷工艺路线主要研发机构及制造商和服务商

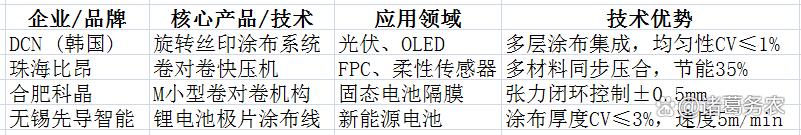

(一)核心设备制造商与供应商

1. 国际领先企业

1)Windmöller & Hölscher(德国)

领域:包装印刷与新能源涂布设备

技术优势:高速多工位集成(速度≥10m/min)、张力闭环控制(波动≤±0.1N)。

2)BOBST(瑞士)

创新方向:数字孪生驱动的高精度套印系统,支持纳米级图形化(线宽±2μm),应用于柔性电子封装。

3)DCN(韩国溢鑫科创科技集团)

核心产品:旋转丝印涂布系统(Rotary Screen R2R),支持多层复合涂布(如Slot Die+Micro Gravure);量产线集成红外干燥(IR Heater)与UV固化模块,适配光伏背板及OLED薄膜生产。

2. 国内头部厂商

1)无锡先导智能装备股份有限公司

应用领域:新能源电池极片涂布,集成狭缝模具(涂布厚度CV≤3%)与闭环测厚系统。

2)珠海比昂电子

技术突破:卷对卷快压机专利(CN119364661A),实现多材料同步压合(如FPC覆盖膜),能耗降低35%。

3)合肥科晶材料

小型化设备:MSK-HRP-04-RD卷对卷机构(宽200mm),专用于固态电池电解质膜制备,张力控制精度±0.5mm。

卷对卷R2R设备代表性制造商及技术对比

(二)研发机构与技术创新主体

1. 普渡大学(美国)

技术突破:激光诱导超塑性R2R工艺,实现纳米级金属线路(粗糙度降70%),解决高速电子器件过热问题。

2. 斯坦福大学

创新方向:卷对卷连续液界面3D打印(r2rCLIP),日产能100万微颗粒(分辨率2μm),用于靶向药物载体。

3. 济南晶恒电子

工艺专利:卷对卷连续电镀(CN119913580A),通过模具定位局部镀银,节省贵金属30%,提升封装器件导电性。

4. 弗劳恩霍夫协会(德国)

应用研究:石墨烯油墨R2R印刷生物传感器(400个/分钟),降低电极制造成本。

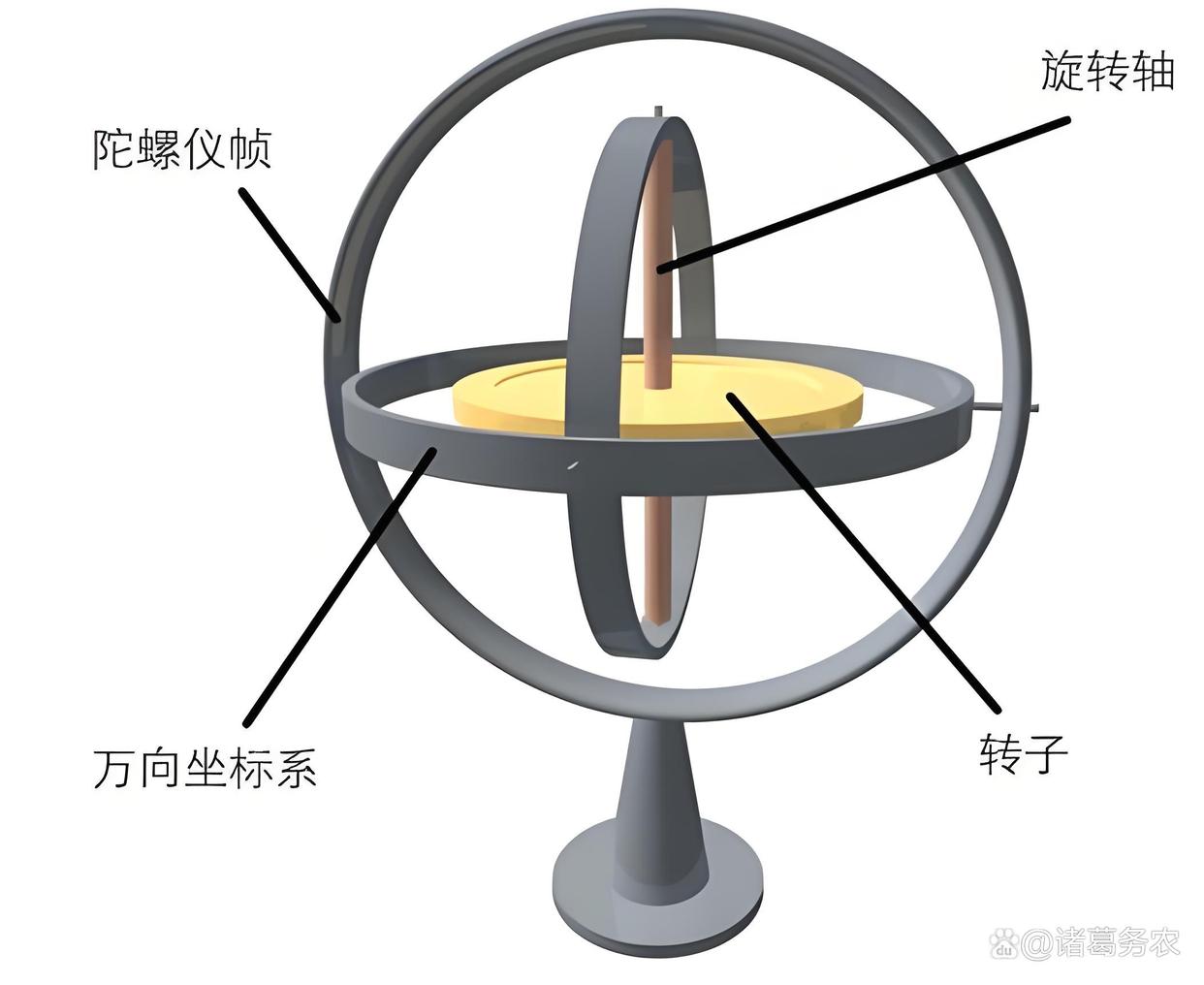

惯性陀螺仪结构示意图

(三)专业服务商与技术支持

1. Pruftechnik(德国)

核心服务:ParAlign辊轴对中技术,采用惯性陀螺仪(非光学测量),30秒内完成辊筒平行度校准,减少材料褶皱与断带风险。

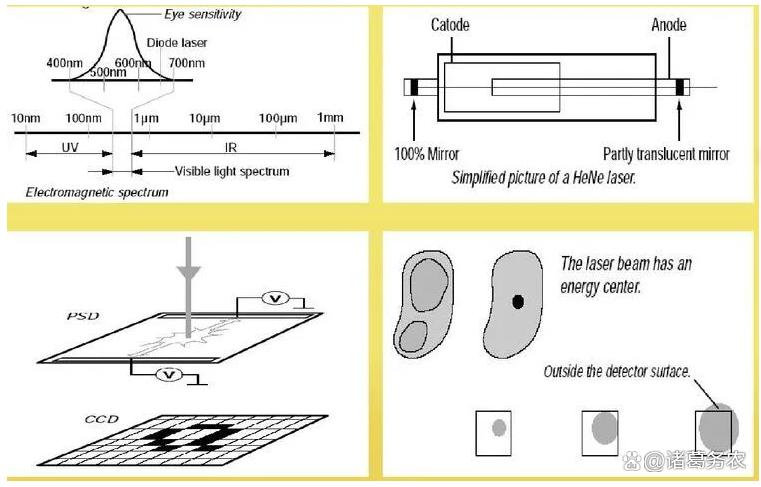

激光对中的方法与原理

2. 苏州润玺设备

解决方案:卷对卷电镀生产线,支持带材连续镀层(如PCB铜箔),集成超声波除油与电解脱银模块,减少污染。

3. 深圳市三井木科技

特色设备:全自动卷对卷网版印刷机,适配IMD/IML模内镶件注塑工艺,精度达±25μm,用于3C产品外壳印刷。

(四)行业生态与发展特征

1. 区域集群化

亚太主导:占全球产能40%(中国为核心),无锡先导、珠海比昂等推动新能源设备国产化。

欧美优势:高精度设备(如BOBST套印系统)仍垄断半导体级R2R市场。

2. 技术融合趋势

智能化:AI张力控制(LSTM-SVM模型)替代传统PID,响应速度提升至毫秒级。

绿色制造:全加成法(济南晶恒)与UV固化(DCN)减少蚀刻污染与能耗。

3. 应用场景拓展

卷对卷R2R工艺应用场景拓展

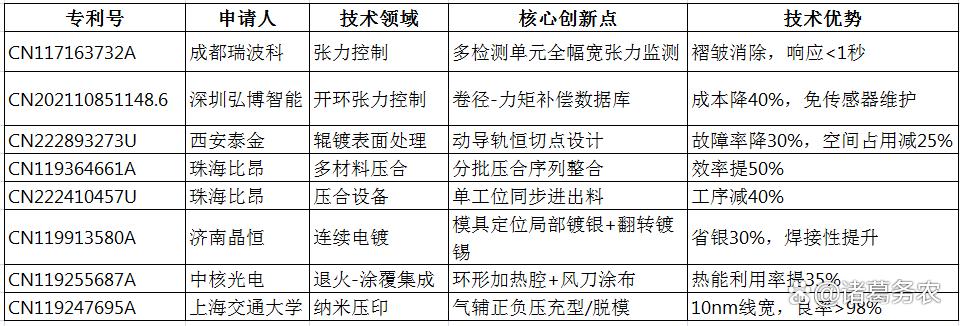

九、卷对卷专利和知识产权分析

(一)张力控制与纠偏系统

1. CN117163732A(成都瑞波科)

创新点:分布式张力检测单元沿收卷辊轴向布局,实时监测膜材全幅宽张力分布,控制器联动驱动机构动态调整支撑辊位置,局部矫正精度±0.1mm。

优势:解决膜材褶皱/凹陷问题,响应时间<1秒,适用于超薄材料(如5μm铜箔)。

2. CN202110851148.6(深圳弘博智能)

创新点:开环张力控制技术,通过预建补偿数据库(卷径-力矩映射表),替代传统张力传感器与浮动辊机构,成本降低40%。

优势:兼容大/小卷径材料(卷径变化自适应),减少维护耗材需求。

3. CN222893273U(西安泰金)

创新点:收放卷导轨动态移动设计,保持箔面切点位置与包角恒定,消除张力时变跨度。

优势:设备故障率降低30%,车间占地面积减少25%。

(二) 高效压合与层压技术

1. CN119364661A(珠海比昂)

创新点:机械流水式压合序列,多批次软体原料同步压合后逐步整合为成品,优化等待时间。

优势:压合效率提升50%,适用于FPC多层覆盖膜集成。

2. CN222410457U(珠海比昂)

创新点:单工位同步进出料设计,原料经压板压合后直接收卷,同时拉出新段连续作业。

优势:软性电路板压合工序简化,加工步骤减少40%。

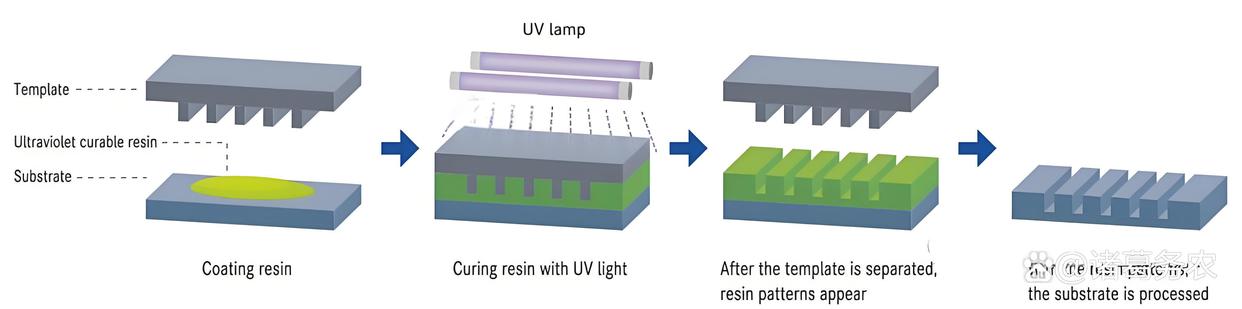

3. CN119247695A(上海交通大学)

创新点:气辅纳米压印装置,通过双向气泵调控模具辊吸附状态(正压充型/负压脱模),结合UV固化模块。

优势:压印胶充型高度提升20%,脱模完整性达99.5%。

(三) 精密电镀与表面处理

1. CN119913580A(济南晶恒)

创新点:卷对卷连续电镀工艺,集成超声波除油→活化→模具定位局部镀银→电解脱银→翻转镀锡。

优势:银资源节省30%,焊接性能提升,支持封装后免二次电镀。

2. CN222893273U(西安泰金)

创新点:辊镀单元与剥离/烘干单元直连,避免转运损伤。

优势:表面处理速度25-30m/min,粗糙度Ra<1μm。

3. CN119255687A(中核光电)

创新点:退火腔室环形加热+冷却腔设计,涂布涂头与风刀协同实现热处理-涂覆一体化。

优势:热能利用率提高35%,空间占用减少30%。

(四) 热管理与固化系统

1. CN119255687A(中核光电)

创新点:卷对卷连续退火系统,环形加热腔与冷却腔串联,涂布涂头与风刀集成于导向辊工位。

优势:热处理均匀性±2℃,支持光电材料(如OLED薄膜)量产。

2. CN119247695A(上海交通大学)

创新点:UV固化模块嵌入辅助压印辊组,实现压印-固化同步。

优势:固化周期缩短40%,能耗降低25%。

(五) 纳米级制造与图形化

1. CN119247695A(上海交通大学)

创新点:气辅纳米压印工艺,压印辊正压与模具辊负压耦合,充型高度达微米级。

优势:适用于10nm线宽图形化,良率>98%。

纳米压印

2. CN202411663200.5(上海交通大学)

创新点:脱模辊负压与模具辊正压协同分离固化胶体。

优势:避免纳米结构损伤,适配柔性半导体器件。

(六) 专利技术全景与创新主体分析

1. 核心专利的技术方向与创新主体分布

卷对卷R2R专利分析汇总

2. 创新主体分布特点:

企业主导产业化:珠海比昂(压合)、济南晶恒(电镀)、西安泰金(表面处理)聚焦工艺效率提升;

高校突破前沿技术:上海交通大学开发气辅纳米压印,推动半导体级图形化;

技术融合趋势:张力控制(深圳弘博)与热管理(中核光电)专利体现机电一体化设计。

(七) 小结: 技术趋势与知识产权布局策略

绿色制造驱动工艺革新:济南晶恒局部镀银、珠海比昂快压机等专利推动资源节省(30%+)与污染减排;

智能化替代传统传感:开环张力控制(深圳弘博)、AI卷径补偿(成都瑞波科)成为低成本高精度主流方案;

纳米级集成突破:高校专利(如上海交大)引领R2R向1μm以下线宽演进,支撑柔性半导体发展;

专利壁垒与协作并存:头部企业(珠海比昂、西安泰金)通过多专利布局构筑技术护城河,同时产学研合作(如中核光电-高校)加速创新扩散。

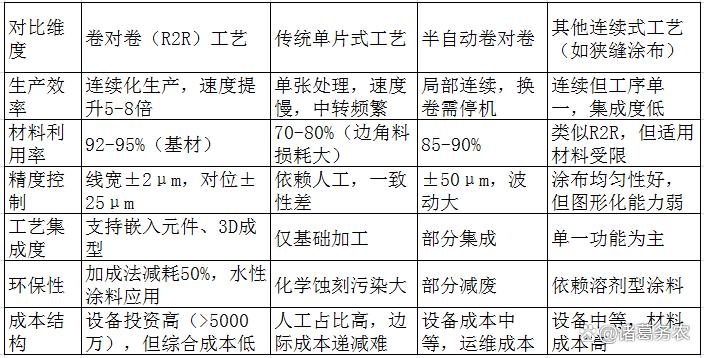

十、卷对卷工艺相对其他类似工艺路线的比较优势

卷对卷(Roll-to-Roll, R2R)工艺是一种以连续卷材输送为核心的制造技术,广泛应用于柔性电子、新能源、包装印刷等领域。其技术路线在效率、成本和集成度上具备显著优势,但也存在动态控制、精度瓶颈等挑战。

(一)卷对卷工艺的核心优势

1. 生产效率革命性提升

连续化生产:类似“印刷报纸”的不间断输出模式,生产速度较单片式工艺提升5-8倍。例如,纸包装行业采用R2R后,模切速度从5000张/小时飙升至26900张/小时(提升438%)。

工序集成:将印刷、烫金、模切等6道工序简化为4道,减少物料中转和停机时间,设备综合利用率提高22%以上。

2. 材料与资源高效利用

基材利用率达92-95%:传统单片工艺因“叼口”“拖梢”等边角料损耗,利用率仅70-80%,R2R可节省纸张超6%,年节约成本近4000万元(以3万吨用纸计)。

绿色制造:加成法(转印导电材料)替代蚀刻减法工艺,减少金属耗损50%以上,化学品用量降低40%,能耗下降50%。

3. 精度与质量突破

对位精度±25μm,线宽控制±2μm:适用于柔性电路板(FPC)和纳米级电子器件。激光诱导超塑性技术进一步实现表面粗糙度降低70%,解决电子器件过热问题。

在线闭环质检:多目视觉系统实时监控张力波动(CV≤2%)、厚度均匀性(±1μm),缺陷识别率≥99.5%。

4. 特殊工艺集成能力

嵌入式元件同步制造:可在生产流程中埋入0402规格阻容元件,完成冲压、折弯、测试全集成。

多材料兼容:支持陶瓷、水凝胶、金属箔等20+材料类型,适配光伏钙钛矿薄膜、燃料电池膜电极等跨领域应用。

(二) 技术瓶颈与不足

动态控制难度高:张力波动(±0.1N)易导致超薄材料(如5μm铜箔)褶皱或断裂,需分布式传感器网络与AI-MPC算法实时调控;启停惯性引发机械共振,传统PID控制响应不足,需虚拟调试提前预演风险。

热管理挑战:高温工艺(如石墨烯沉积>1000℃)易致材料软化变形,而钙钛矿薄膜直接热烘导致结晶不均,量产效率仅~15%(实验室>25%)。

在线检测局限:微米级缺陷(如10μm线宽断线)受薄膜褶皱干扰,AOI漏检率>5%,需开发多模态视觉+3D热力图诊断系统。

设备投资与维护成本高:纳米级产线设备成本达5000–8000万元,辊轴轴承隐性磨损可致整批材料报废,预测性维护模型开发复杂。

(三) 与其他工艺路线的对比分析

1. 核心差异

下表对比了卷对卷工艺与传统单片式、半自动卷对卷及其他连续式工艺的核心差异:

卷对卷R2R与其他类似工艺的核心差异

2. 核心比较优势

相对单片式工艺:R2R通过连续生产突破效率天花板,材料利用率提升20%以上,且减少人工干预导致的品质波动。

相对半自动卷对卷:全自动张力闭环控制(如MapleSim虚拟调试)将波动压缩至±2N,套印偏差降低80%,而半自动设备依赖人工纠偏。

相对其他连续工艺:R2R在图形化能力(如激光诱导超塑性纳米压印)和异质材料集成(如FPC埋入元件)上不可替代,狭缝涂布等仅限单一功能。

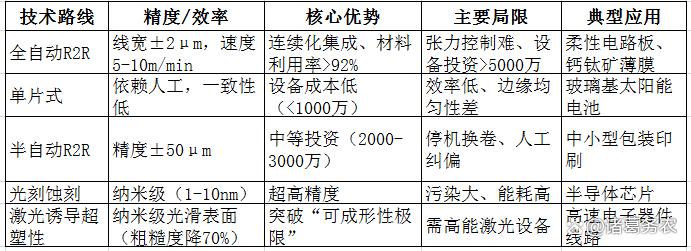

十一、卷对卷工艺技术替代方案及其发展现状和趋势

卷对卷(Roll-to-Roll, R2R)工艺虽在柔性电子、新能源等领域具备连续化生产和高效率优势,但其技术路线并非唯一选择。不同应用场景下存在多种替代方案,且各技术路线的发展现状与融合趋势日益显著。

(一)卷对卷工艺的主要替代方案

1. 单片式工艺(Sheet-to-Sheet)

核心特点:基材以单张形式独立处理,适用于刚性或小批量生产。

应用场景:钙钛矿太阳能电池的玻璃基底涂布(需换片起止动作,边缘均匀性难控);高端PCB光刻制程(依赖人工对位,精度波动大)。

局限:效率低(如包装模切速度仅5000张/小时,R2R可达26900张/小时),材料利用率70-80%(R2R为92-95%)。

2. 半自动卷对卷工艺

特点:局部连续化,但换卷需停机,张力控制依赖人工纠偏。

现状:部分中小型包装印刷厂采用,成本介于单片式与全自动R2R之间;精度波动大(±50μm),套印偏差率高。

3. 平板涂布技术(狭缝涂布等)

特点:连续涂布但工序单一,缺乏图形化能力。

应用:锂电池极片涂布(均匀性好,但需后续分切);无法支持FPC线路蚀刻或微纳结构压印。

4. 光刻与蚀刻减法工艺

特点:传统半导体制程,精度高但污染大。

局限:化学蚀刻导致金属损耗>50%,废水处理成本高;纳米级分辨率受“可成形性极限”制约(如金属颗粒尺寸限制)。

(二)技术路线发展现状对比

1. 替代路线性能比对

卷对卷R2R替代方案工艺性能比对

2. 关键进展:

R2R绿色替代:全加成法(如济南晶恒电镀)替代蚀刻,节省贵金属30%;

精度突破:普渡大学激光诱导超塑性技术实现纳米级金属线路,解决电子器件过热问题;

多材料兼容:斯坦福r2rCLIP 3D打印支持陶瓷/水凝胶颗粒,日产能100万颗。

激光诱导超塑成型

(三)未来融合发展趋势

1. 高精度与连续化的融合

R2R+纳米压印:激光诱导超塑性技术整合R2R,实现1μm线宽量产,推动柔性半导体发展。

卷对卷光刻:高精度曝光机(如ZK-R2R-BG-1300)支持10μm线宽,替代传统单片光刻。

2. 数字孪生驱动的智能化升级

虚拟调试:MapleSim仿真200+参数(张力、滑移率),替代80%物理试机,定位共振根源(如美国电车企提效25%)。

AI控制算法:LSTM-SVM模型预测辊轴衰退,模糊峭度指标($\mu_6 = e^{-\frac{(K-K_0)^2}{2\sigma^2}}$)预警准确率>95%。

3. 绿色制造与循环经济

材料革新:水性胶料+UV固化组合(能耗仅为热烘30%),预计2026年应用占比超40%。

资源回收:闭环电镀银回收率>98%,蚀刻液再生利用率达90%。

4. 跨领域技术渗透

生物医疗:石墨烯油墨R2R印刷生物传感器(德国弗劳恩霍夫协会,400个/分钟),降低电极成本。

能源催化:卷对卷碳热冲击法(CTS)制备多元异构催化剂,速度7m/分钟,推动氢能应用。

(四)总结:替代方案的协同演进

1. 卷对卷工艺的替代技术并非简单竞争,而是呈现场景分化与功能互补:

刚性/小批量场景:单片式工艺因低成本仍不可替代;

中精度连续生产:半自动R2R满足中小厂商需求;

纳米级超精密制造:激光诱导超塑性、r2rCLIP 3D打印等新技术正与R2R深度融合,突破“可成形性极限”。

2. 未来十年核心方向:

动态控制民主化:AI-MPC算法模块化,降低超薄材料(如5μm铜箔)加工门槛;

零缺陷制造:量子传感在线测厚(±0.1μm)结合自愈材料,实现半导体级可靠性;

循环设计:从设备(如MapleSim仿真)到材料(水性胶料)的全链路绿色升级。

最终,技术路线的选择取决于精度、成本与环保三角需求——R2R凭借“连续化+智能闭环”优势,仍将是柔性电子与分布式能源的基石,而替代方案的创新则持续推动其边界向纳米级、零污染演进 。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用了Ai,仅作参考,责任自负。

)