一、引言

铣刀刀片的刀口钝化值 R 是影响切削性能的关键参数,其精度直接关系到工件表面质量与刀具寿命。传统测量方法在面对微米级钝化圆角时存在分辨率不足、接触式测量易损伤刃口等问题。激光频率梳 3D 轮廓测量技术凭借飞秒级时频基准与亚微米级测量精度,为铣刀刀片钝化值 R 的精确表征提供了创新性解决方案。

二、测量系统工作原理

(一)激光频率梳的超精密光程基准

飞秒激光器(中心波长 1030nm,重复频率 f_rep=80MHz)产生脉冲序列,经光纤分束后形成测量光与参考光。测量光聚焦于铣刀刀片刃口表面,反射光与参考光在平衡探测器产生干涉,通过锁定载波包络偏移频率(f_ceo=15MHz),将光程测量不确定度控制在 ±0.12μm,为钝化圆角的弧面轮廓测量建立绝对基准。

(二)刃口轮廓的高频采样机制

采用线激光扫描(波长 532nm 绿光)与高频相机(帧率 10000fps)组合,以 30° 入射角投射到刀片刃口,同步采集变形条纹。利用激光频率梳的飞秒脉冲对条纹图像进行时间戳标记(精度 5ps),实现刃口轮廓的高频采样(单点采样间隔 10ns)。通过相位解包裹算法(如最小二乘法)处理条纹相位分布,结合频率梳光程数据,构建刃口三维点云模型:

R = \frac{(x_i^2 + y_i^2 + z_i^2) - 2(x_0x_i + y_0y_i + z_0z_i) + C}{2\sqrt{(x_i - x_0)^2 + (y_i - y_0)^2 + (z_i - z_0)^2}}

其中 (x_i,y_i,z_i) 为刃口点云坐标,(x_0,y_0,z_0) 为拟合圆心坐标,C 为常数项。

(三)钝化值 R 的专用测量流程

针对铣刀刀片刃口锋利(刃口角度 15°-30°)、钝化值小(R=5-50μm)的特性,系统采用三层扫描策略:首先通过低分辨率扫描(点间距 50μm)定位刃口区域;然后进行中分辨率扫描(点间距 5μm)提取刃口曲线;最后对钝化圆角区域进行超高分辨率扫描(点间距 0.5μm)。数据处理时,通过边缘检测算法提取刃口轮廓,采用圆弧拟合法计算钝化值 R,结合频率梳的绝对坐标溯源,实现纳米级精度的 R 值测量。

三、技术优势

(一)纳米级测量分辨率与精度

在 R=10μm 的钝化圆角测量中,频率梳光程基准使轮廓点云 Z 轴精度达 ±0.15μm,圆弧拟合后 R 值不确定度控制在 ±0.3μm。某硬质合金铣刀实测数据显示,该技术对 R=8.5μm 的钝化值测量偏差 <0.2μm,较传统触针式轮廓仪(偏差> 1μm)提升 5 倍;与扫描电镜(SEM)测量结果一致性达 99.2%,标准偏差 < 0.1μm。

(二)锋利刃口非接触测量能力

非接触测量模式避免了测针接触引起的刃口损伤,特别适合 PVD 涂层(厚度 2-5μm)铣刀的钝化值检测。系统光斑直径可聚焦至 1μm,能准确捕捉刃口最小 R=3μm 的钝化圆角,而传统接触式测量因测针半径(最小 2μm)导致 R<5μm 时测量误差> 20%。在陶瓷刀片(硬度 HRC90)刃口测量中,非接触特性使刀具表面完好率达 100%。

(三)高效刃口全轮廓分析

单点采集时间 5μs,单刃口(长度 10mm)扫描仅需 200ms,数据采集效率是 SEM 的 100 倍。配合自动旋转平台(定位精度 0.001°),可实现铣刀圆周刃口的全周测量,生成钝化值 R 的三维分布云图。某玉米铣刀检测实验中,系统在 3 分钟内完成 12 个切削刃的钝化值测量,成功识别出刃口 R 值的周向不均匀性(最大差值 1.2μm)。

四、技术局限性

(一)超细刃口测量盲区

当钝化值 R<2μm 且刃口角度 < 15° 时,激光入射角度受限(θ<10°),导致三角测量基线过短,轮廓点云 Z 轴误差增大(>±0.8μm)。某微铣刀(直径 1mm)刃口 R=1.5μm 测量显示,圆弧拟合误差达 ±0.5μm,需结合聚焦离子束(FIB)截面分析进行校准。

(二)高反光涂层测量噪声

TiAlN 涂层(反射率 > 85%)会导致激光散斑噪声增强,干涉信号对比度下降至 40% 以下,相位解算误差增加 30%。实验表明,未处理 TiAlN 涂层的 R 值测量标准差达 0.5μm,而采用偏振滤波技术后,标准差降至 0.2μm,但系统成本增加 20%。

(三)数据后处理复杂度

超高分辨率扫描(点云密度 200 点 /μm)产生的刃口点云数据量达 100MB / 刃,三维重建时需专用 GPU 加速(单刃处理时间 5 分钟),难以满足刀具生产线在线检测需求(节拍 < 1 分钟)。在汽车刀具批量检测中,需压缩点云密度至 20 点 /μm,导致 R 值测量精度下降至 ±0.8μm

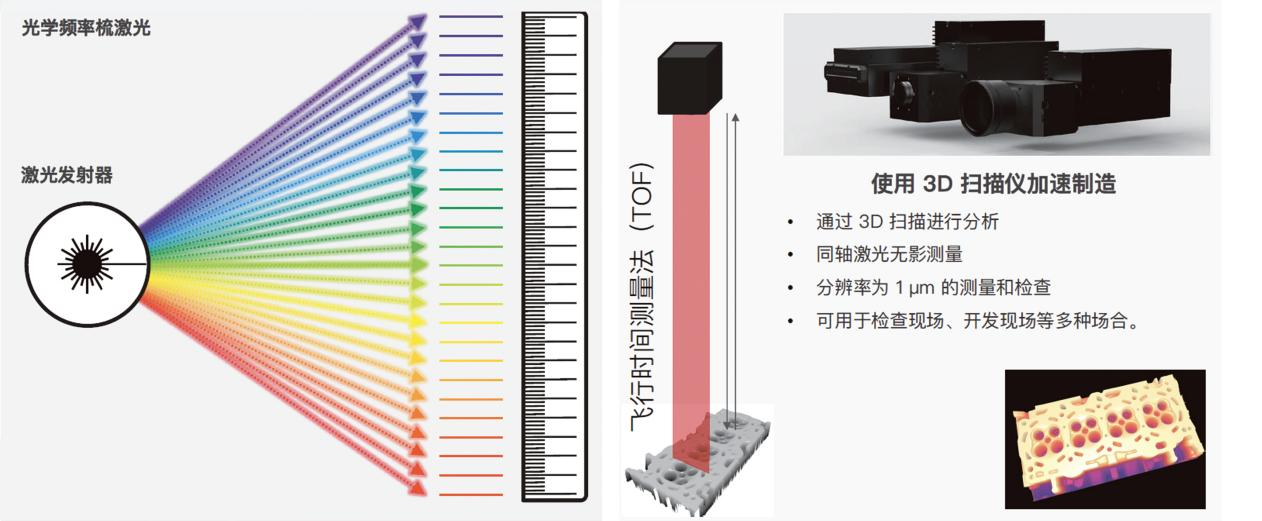

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

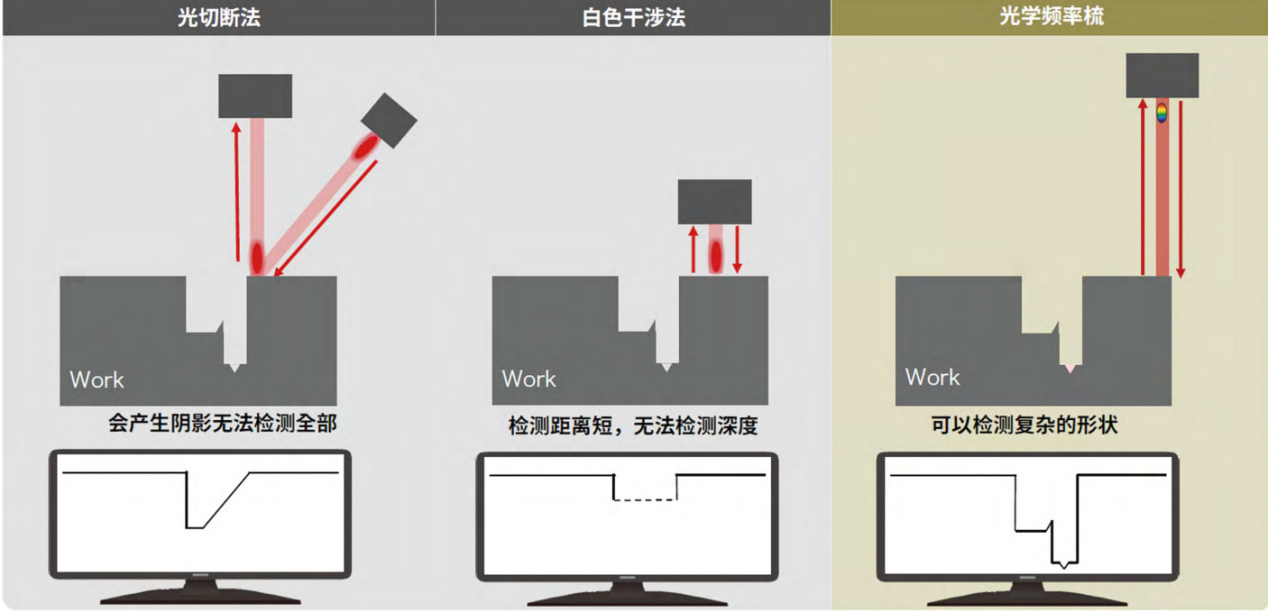

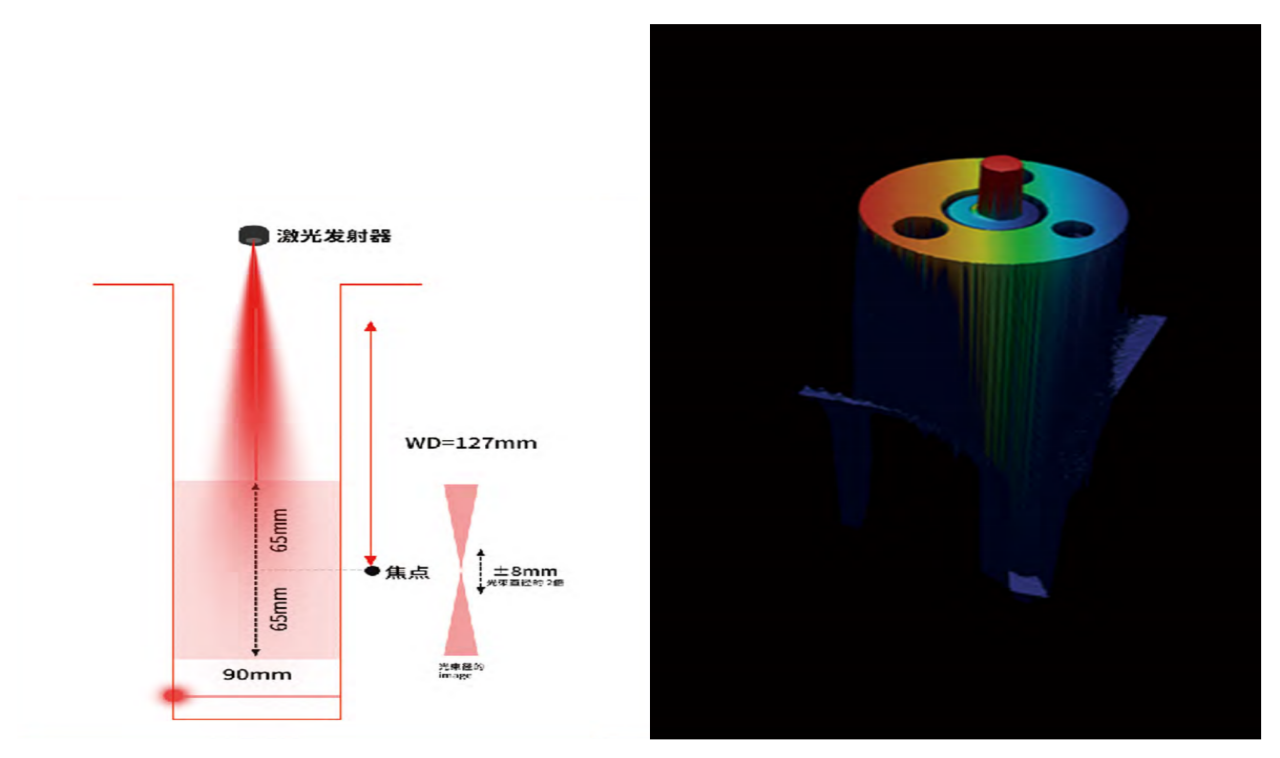

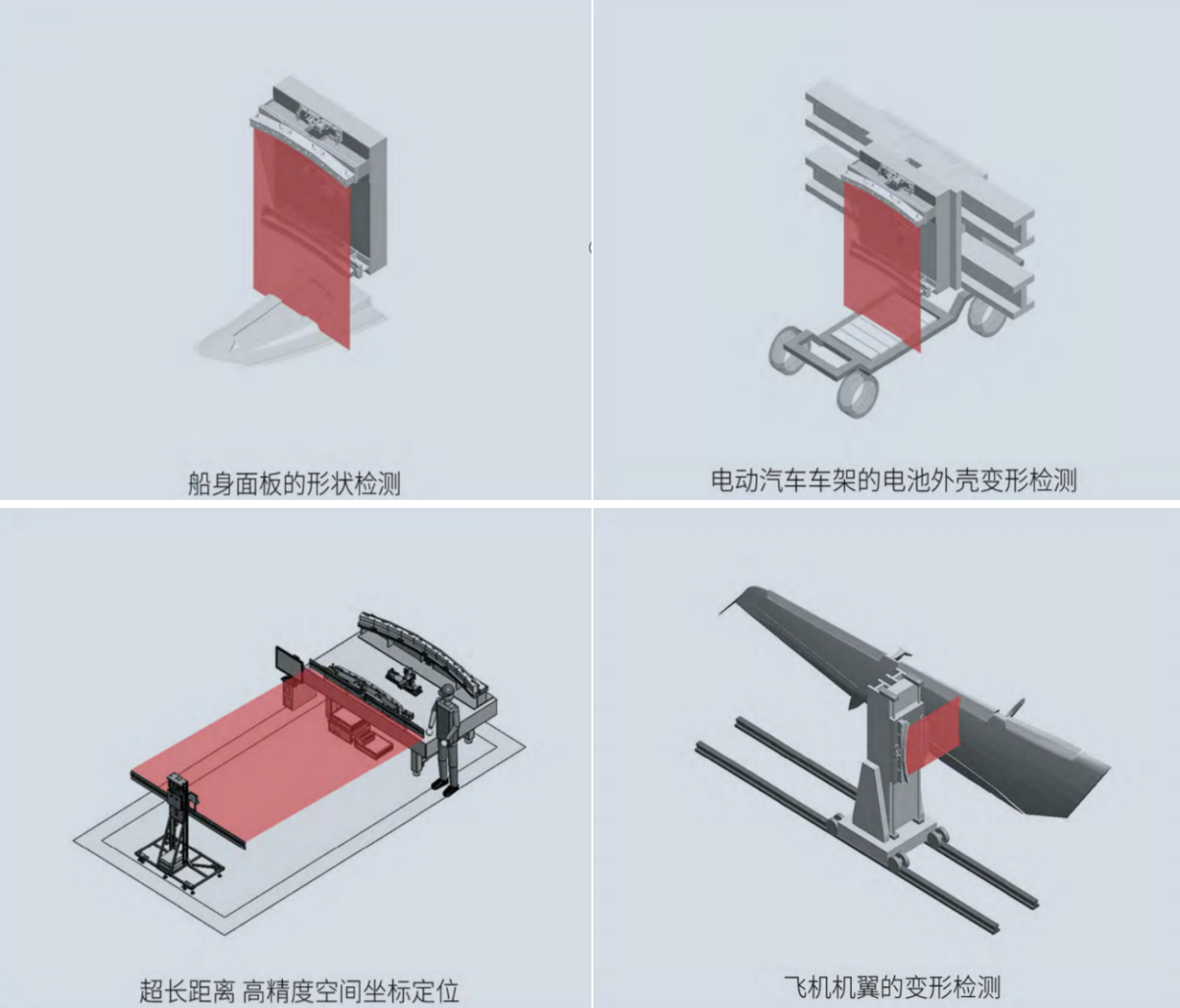

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

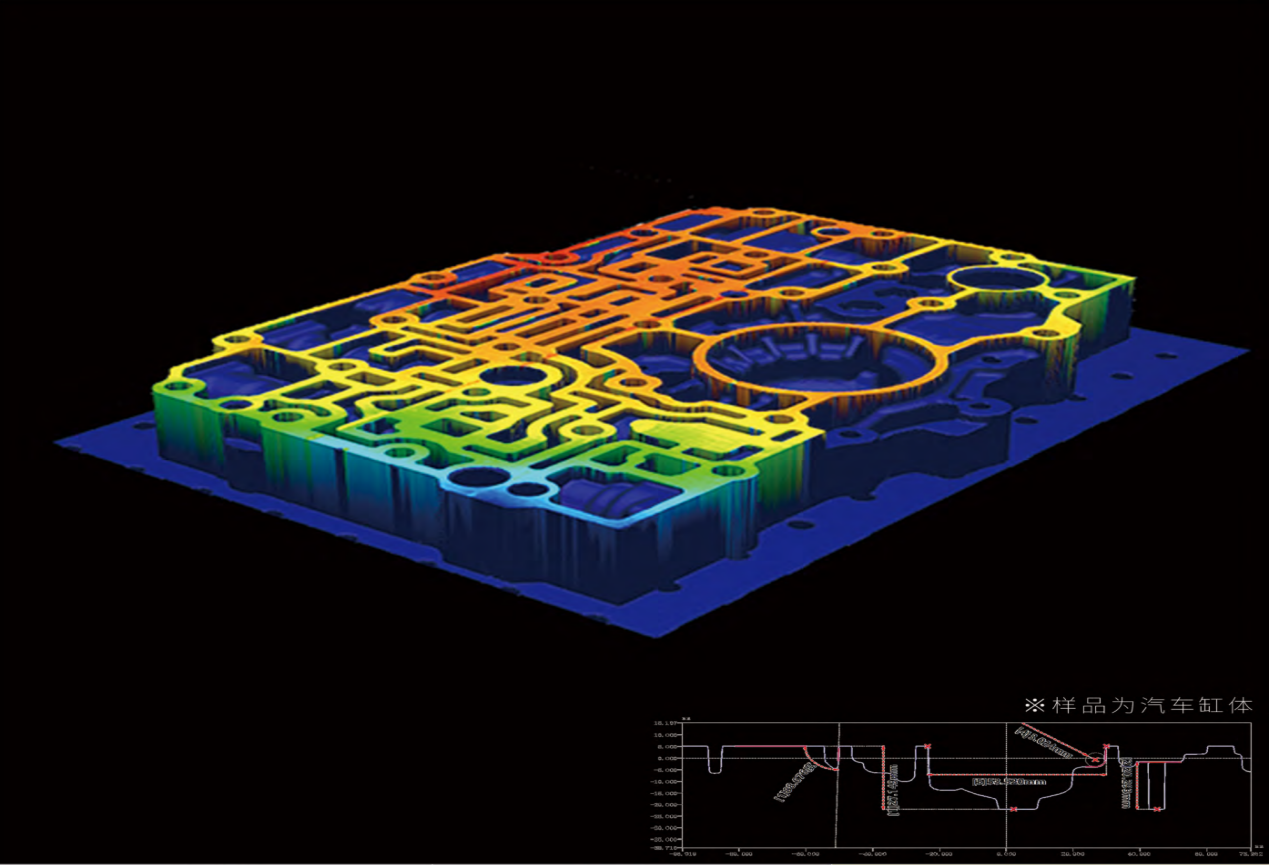

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)

:温度传感器DS1820》)

)

![洛谷 P2680 [NOIP 2015 提高组] 运输计划(二分答案 + 树上差分)](http://pic.xiahunao.cn/洛谷 P2680 [NOIP 2015 提高组] 运输计划(二分答案 + 树上差分))

)