目录:

一、人工股肉的不同种类及工作原理和比较优势

二、人工肌肉研发的重点难点及成果进展和趋势

三、人工肌肉主要研发机构及其研发成果

四、人工肌肉主要性能检测表征能力及标准体系建设

五、人工肌肉主要制造商及其产品性能优势和供应能力

六、人工肌肉在机器人市场应用现状及变化趋势

七、人工机器人核心专利分析

八、一款超生物肌肉(人形机器人用)人工股肉设计

一、人工股肉的不同种类及工作原理和比较优势

人工肌肉(Artificial Muscles)是一类模仿生物肌肉收缩机制的人工驱动系统,旨在实现柔韧性、高功率密度、快速响应及能量高效转化。

(一)人工肌肉的主要种类及工作原理

1. 气动人工肌肉(Pneumatic Artificial Muscles, PAM)

原理:通过气压变化使弹性腔体(如硅胶或纤维增强复合材料)收缩,模仿肌肉的膨胀-收缩机制。充气时腔体径向膨胀、轴向缩短,产生拉力。

典型应用:波士顿动力Atlas机器人的关节驱动、康复外骨骼。

2. 电活性聚合物(Electroactive Polymers, EAP)

介电弹性体(DEA):在电场作用下厚度压缩、面积扩展,产生形变(如丙烯酸弹性体),响应速度达毫秒级。

离子型聚合物(IPMC):离子迁移导致材料弯曲变形(如Nafion膜),需湿润环境,适用于水下场景。

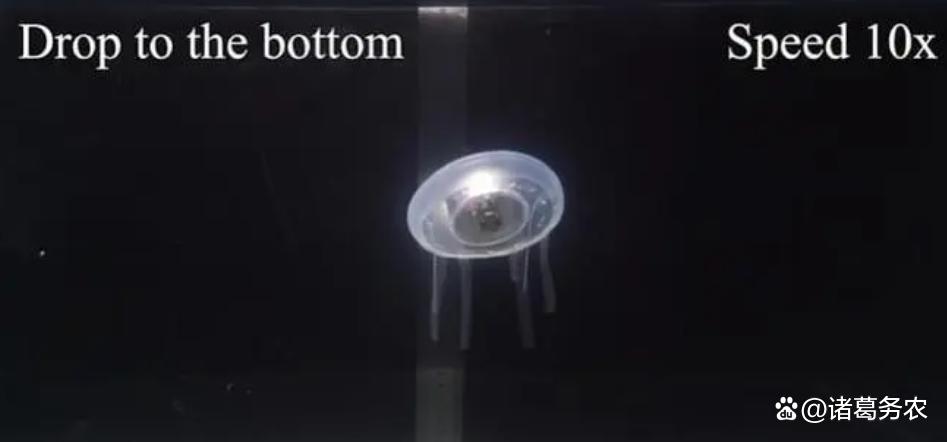

代表技术:浙大团队开发的仿水母人工肌肉,结合水凝胶与DEA,实现83.3%含水量和毫秒级响应,用于无线水下机器人。

3. 形状记忆合金(Shape Memory Alloys, SMA)

原理:温度变化引发材料相变(马氏体↔奥氏体),产生收缩力。常用镍钛合金(Nitinol),功率密度高达300 W/kg。

应用:航天器可展开结构、医用支架。

4. 碳基纳米材料驱动

原理:电场或光热刺激引发碳纳米管(CNT)或石墨烯膨胀/收缩,响应速度达微秒级。

特点:超高响应速度,但制备成本高,适用于精密光学器件。

(二)不同种类人工肌肉的性能对比

以下为四类人工肌肉与生物肌肉的关键性能指标比较:

四类人工肌肉与生物肌肉的关键性能指标

(三)各类人工肌肉的优势与不足

1. 气动人工肌肉(PAM)

✅ 优势:功率密度最高(~400 W/kg)、柔顺性好、成本低。

❌ 不足:依赖气泵系统,响应较慢(>50 ms),体积庞大,需密封结构限制便携性。

2. 电活性聚合物(EAP)

✅ 优势:DEA应变率超高(300%)、效率达80%,静音且响应快(毫秒级);IPMC适合水下环境,柔软透明(如浙大仿水母肌肉实现水下伪装)。

❌ 不足:DEA需高压电源(千伏级),电极易老化;IPMC驱动力弱,推力不足。

3. 形状记忆合金(SMA)

✅ 优势:功率密度高(~300 W/kg)、无噪音,适合高力输出场景。

❌ 不足:响应速度慢(秒级)、循环寿命低(约10⁴次),效率仅5~10%。

4. 碳基纳米材料

✅ 优势:响应速度最快(微秒级),耐疲劳性优异。

❌ 不足:制备工艺复杂,成本高昂,尚未大规模应用。

(四)总结:

1. 前沿突破与未来方向

混合驱动系统:结合DEA快速响应与SMA高力输出(如仿生手指力密度提升3倍);光热驱动石墨烯实现无线控制(应变率15%/s,寿命>10⁶次)。

生物混合肌肉:采用工程化心肌细胞+柔性支架,实现自主收缩(如哈佛大学“鳐鱼机器人”);神经信号控制SMA,提升假肢自然运动能力(DARPA项目)。

自供能技术:摩擦纳米发电机(TENG)将机械能转为电能,驱动DEA无限续航(仿生水母)。光合驱动水凝胶(叶绿体嵌入),实验室阶段实现光能转化。

毫秒级响应的柔性人工肌肉

2. 小结

人工肌技术正从实验室走向产业,其核心价值在于突破传统刚性执行器的局限。未来趋势聚焦于混合驱动提升性能(如DEA+SMA)、生物融合增强适应性(如细胞驱动)、以及可降解材料(纤维素基EAP)降低环境负担。随着4D打印与脑机接口技术的发展,人工肌肉有望在深空探测、深海作业及医疗康复领域重塑人机协作边界。

具有稳定结构多功能性水驱人造肌肉示意

二、人工肌肉研发的重点难点及成果进展和趋势

人工肌肉作为仿生驱动技术的核心,近年来在材料科学、机器人学和医疗工程等领域取得显著突破,但仍面临多重挑战。

(一) 研究重点

1. 材料体系创新

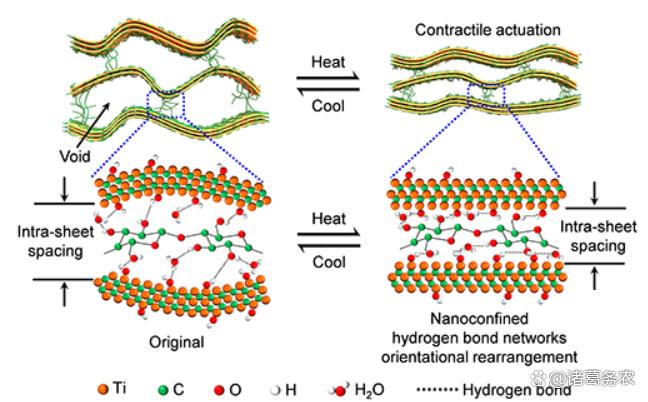

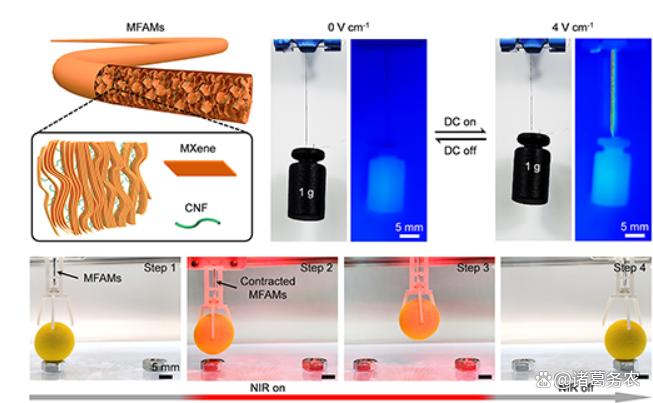

MXene基复合纤维:通过径向取向排列MXene纳米片与纤维素(CNFs),利用氢键网络调控层间距,实现热/电/光多重刺激响应,收缩率达21%,提重能力超自重1000倍,做功密度达1.76 J/g(自然肌肉的45倍)。

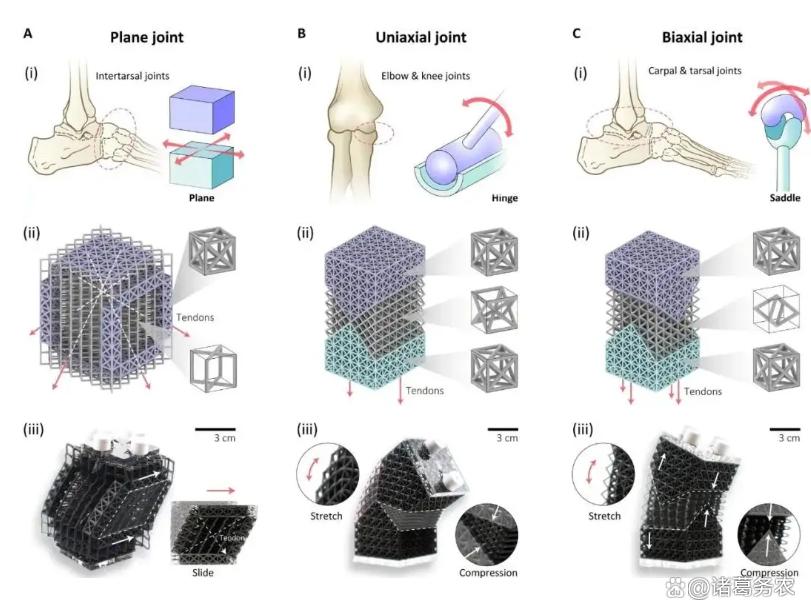

晶格编程超材料:洛桑联邦理工学院(EPFL)通过拓扑调控晶格几何(如混合体心立方与XCube单元),单一弹性树脂实现杨氏模量25–300 kPa梯度变化,150克结构举起500克重物,模拟肌肉-骨骼力学行为。

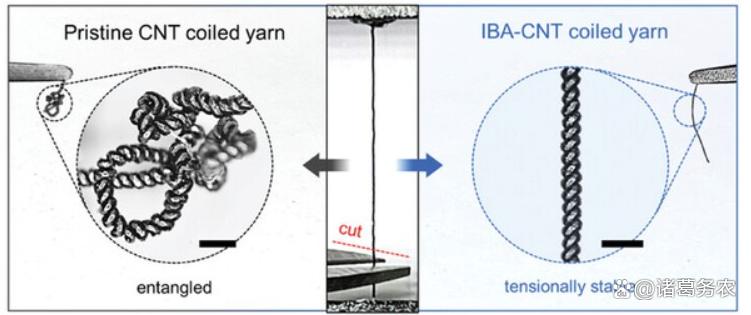

碳纳米管(CNT)功能化:汉阳大学通过注入PEDOT:PSS稳定碳纳米管束结构,抑制扭转崩塌

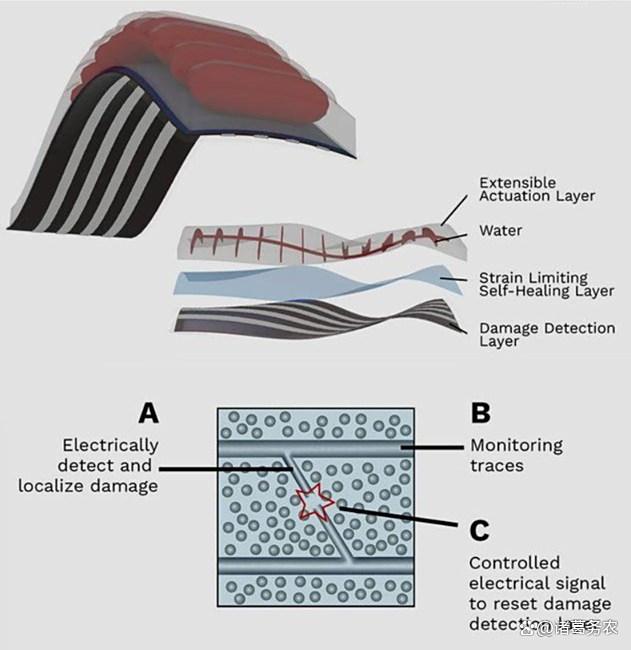

自修复材料:内布拉斯加大学开发三层结构人工肌肉,底层液态金属微滴检测损伤,中层热塑性弹性体通过焦耳热自主修复穿刺损伤。

人工肌肉材料性能突破

2. 结构设计与驱动机制优化

仿生纤维排布:MXene复合纤维采用径向取向结构,避免传统扭转工艺导致的稳定性问题,收缩行程达21%。

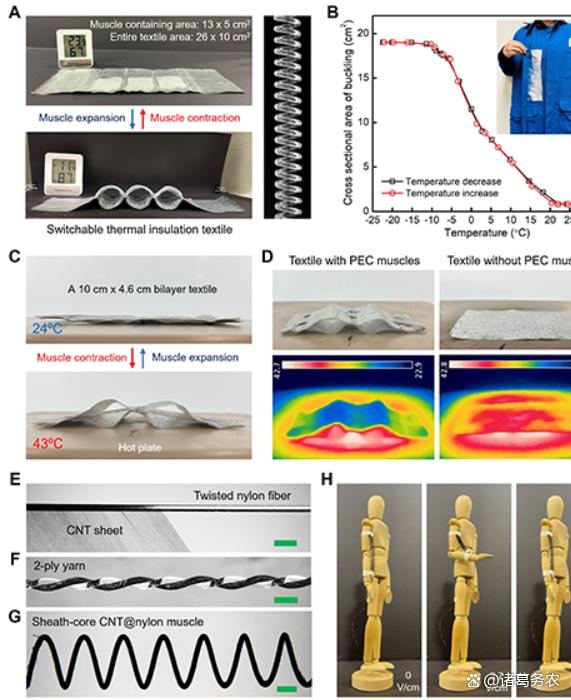

无芯轴制造工艺:得克萨斯大学团队开发聚合物纤维先扭转后捻合技术,无需芯轴实现弹簧指数>50、收缩率>97%,解决了传统工艺废料多、成本高的问题,适用于可调绝缘夹克与机器人关节。

3. 智能系统集成

感知-驱动一体化:MXene复合纤维兼具焦耳热与光热响应,编织为假肢抓手后可实现近红外光控抓取6;ESRA(电强化带状致动器)通过介电泳液体拉链机制,实现<10 ms的刚度与阻尼调节,模仿生物肌肉粘弹性8。。

人机协同控制:无锡量产“肌肉外甲”搭载30余传感器,通过机器学习预测动作意图,辅助脑卒中患者步态训练,6分钟步行距离提升47%。

MXene复合纤维人工肌肉收缩驱动机理图

(二)技术难点

1. 耐久性与稳定性

传统气动肌肉橡胶内胆耐疲劳性仅10⁴–10⁵次(需求>10⁸次),且滞后效应导致控制误差±5%;扭转结构人工肌肉易发生松脱或崩塌,需外部固定装置,限制实际应用。

2. 能效与响应性能

气动肌肉系统效率仅30–50%,远低于电机(>80%);响应速度受气路限制(>50 ms);形状记忆合金(SMA)驱动速度慢(秒级),效率不足10%。

3. 系统集成复杂度

气动/液压依赖外部泵阀,便携性差;电化学驱动需湿润环境,应用场景受限;多材料集成界面应力集中,易分层失效(如3D打印软树脂层间结合强度低)。

(三)成果进展

人工肌肉的进展,最终还是要依赖材料和材料技术的突破,除高性能材料技术突破以外,目前在结构创新和应用方面进展如下:

1. 结构创新与制造工艺

晶格编程肌肉骨骼和大象机器人,无芯轴聚合物肌肉等技术的应用。水凝胶生物打印海藻酸钠-明胶-纤维蛋白原水凝胶具剪切稀化特性,支持复杂肌肉结构打印。模量可调,范围覆盖软组织需求。

3. 应用落地

肌肉外甲量产化:无锡产线实现轻量化(2公斤)、低能耗(净能耗降40%)外骨骼,助力脑卒中患者恢复日常活动能力。

人工肌腱支架:曼彻斯特大学开发生物降解纳米纤维支架,促肌腱再生,3年内有望临床。

大弹簧因子人工肌肉的多样化应用

(四)发展趋势

1. 医疗康复深化应用

神经重塑干预:肌肉外甲结合AI算法,实时补足患者运动功能缺失,加速神经通路重建。

可降解植入设备:聚乳酸(PLA)/聚己内酯(PCL)人工肌腱支架推动微创手术革新。

2. 材料智能化与多功能集成

刺激响应多元化:光/热/电/湿度多场耦合驱动(如MXene纤维光热转换效率>80%)。

自供能系统:摩擦纳米发电机(TENG)收集机械能驱动人工肌肉,实现无限续航。

3. 制造工艺革新

4D打印梯度材料:硬-软模量渐变结构减少应力集中(如EPFL拓扑指数调控)。

卷对卷大规模生产:北航团队开发MXene薄膜连续化制备技术,降低成本。

4. 混合驱动与系统微型化

气动-电热混合:哈佛微型机器人集成压电陶瓷气泵(尺寸<1 cm³),消除外部管。

人机融合控制:脑机接口+人工肌肉实现意念驱动假肢(DARPA项目推进)。

(五)小结

人工肌肉研究正从单一驱动向智能响应-自愈合-环境自适应系统跃迁。短期突破聚焦材料耐久性提升(如自修复弹性体)与制造降本(无芯轴工艺);长期趋势在于神经接口融合与生物混合驱动(工程化心肌细胞)。随着人形机器人、精准医疗需求爆发,人工肌肉将在5–10年内重塑康复医疗、具身智能及太空探测的技术边界。

MXene复合纤维人工肌肉

三、人工肌肉主要研发机构及其研发成果

(一)材料创新与结构设计

1. 北京航空航天大学 & 中国科大苏州高研院

主攻MXene基复合纤维人工肌肉的径向取向结构设计。首创径向排列MXene/纤维素复合纤维,通过氢键调控层间距,实现热/电/光多重刺激响应。性能指标:收缩率21%,提重能力达自重1000倍,做功密度1.76 J/g(自然肌肉的45倍)。可应用于光热驱动假肢手臂(4根纤维驱动2000倍自重物体)及智能抓手。

2. 洛桑联邦理工学院(EPFL, CREATE实验室)

主攻方向单一材料晶格拓扑编程实现“肌肉-骨骼”一体化。通过体心立方(bcc)与XCube晶格混合设计,弹性树脂实现杨氏模量25–300 kPa梯度变化,覆盖软组织至软骨刚度。已应用于仿象机器人。

3. 美国内布拉斯加大学林肯分校

主攻自修复人工肌肉系统。采用三层结构设计:液态金属微滴检测层 + 热塑性弹性体自愈层 + 液压驱动层,损伤后通过焦耳热修复。主要用于农业机器人抗穿刺系统,循环寿命提升300%。

(二)生物混合驱动系统

1. 日本东京大学 & 早稻田大学

主攻人类肌肉组织驱动的生物混合机械手。研发全球最大生物混合机械手(18厘米),采用“寿司卷”式肌肉纤维束设计,解决营养供给问题。性能达到五指独立运动,抓取后肌肉力量可恢复(需间歇休息)。

2.《SCIENCE ADVANCES》联合团队(2025)

主攻强直刺激驱动的肌肉环增强型驱动器。通过优化肌肉环结构:高刚度支撑柱 + 低ECM密度,收缩力达2.6mN(20Hz电刺激)。用于夹持机器人,弯曲角度提升1.6倍;用于蠕动机器人10秒前进8.8mm。

(三) 轻量化与多功能集成

1. 三星电子 & 韩国亚洲大学

主攻形状记忆合金(SMA)微型致动器。开发顺应力放大SMA致动器(CASA),重量0.22克举重800倍自重。应用gf AR眼镜光学调焦(解决视觉辐辏冲突)及超薄触觉手套。

2. 哈佛大学Wyss研究所

主攻工程化心肌细胞驱动系统,代表成果:“鳐鱼机器人”心肌细胞+水凝胶支架,实现自主收缩游动。

主要研发机构研究方向与成果对比

(四)前沿趋势与挑战

1. 跨学科融合加速

生物-机械接口:日本团队肌肉营养供给设计、强直刺激驱动多关节协调;

材料-AI协同:EPFL晶格生成算法(超7500万种结构)。

2. 性能瓶颈突破方向

耐久性:传统气动肌肉寿命仅10⁴–10⁵次 → 自修复技术目标10⁸次;

能效:SMA效率<10% → MXene光热转换效率>80%;

集成度:北航MXene纤维编织性 → 解决假肢多自由度控制难题。

3. 应用场景拓展

医疗:曼彻斯特大学可降解人工肌腱支架(3年内临床);

消费电子:三星CASA驱动AR/VR触觉反馈;

极端环境:自修复肌肉用于农业机器人。

具有自修复功能的人工肌肉

(五)总结

全球人工肌肉研发呈现 “材料革新驱动应用落地” 的格局:

东亚(中/日/韩):聚焦高性能复合材料(MXene纤维)与生物混合系统,突破驱动效率与仿生适配性;

欧美:主导结构创新(晶格编程)与智能响应(自修复、SMA微型化),解决系统可靠性与集成瓶颈。

未来竞争将集中于 “生物兼容性”(可降解植入)与 “神经接口融合”(脑机控制),推动人工肌肉从实验室走向医疗康复、具身智能及太空探测场景。

四、人工肌肉主要性能检测表征能力及标准体系建设

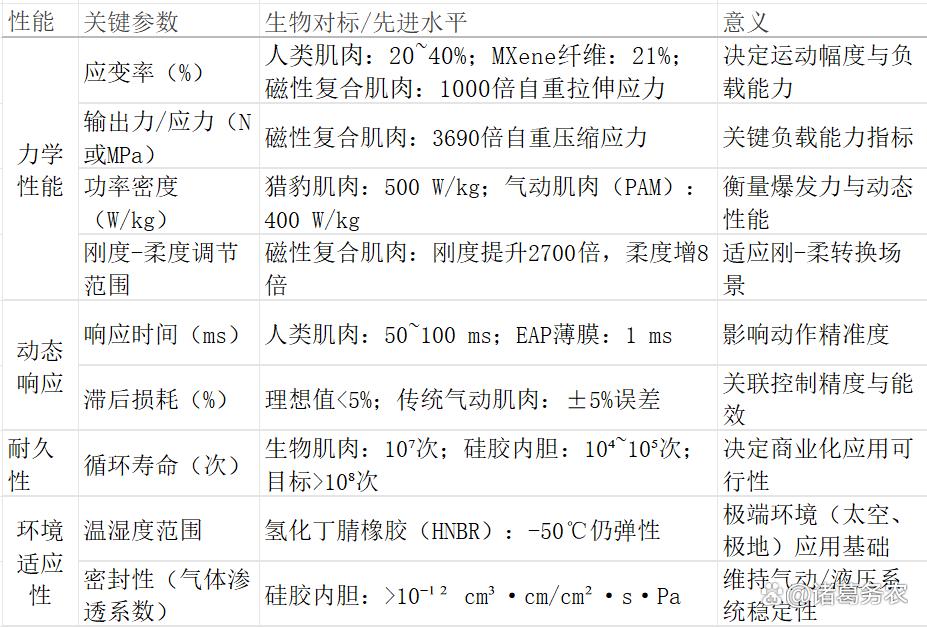

(一) 人工肌肉核心性能参数指标

人工肌肉性能需从力学、动态响应、环境适应性及耐久性多维度评估:

人工肌肉核心主要性能参数指标

(二) 试验、检测及表征技术与设备进展

1. 多场景测试装置创新—— 环境适应性测试:

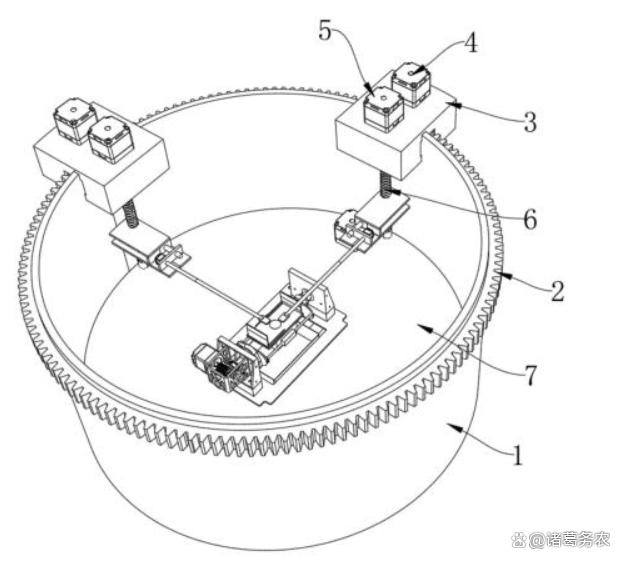

南通常溯智能装备专利(CN120194759A)开发柔性人工肌肉测试系统,集成蓝牙传输的模型构建、预测与安全评估单元,支持大气/水环境自动切换测试,提升效率与安全性。

多自由度调节装置:可旋转、平移夹持机构,结合位移/力传感器动态追踪形变,解决IPMC材料在干燥/潮湿环境下的同步测试难题。

一种人工肌肉材料性能测试装置

2. 高性能表征技术

电化学驱动测试:铝离子电池体系测试装置:监测电化学肌肉纤维(如碳纳米管)在充放电过程中的收缩保持特性(450s内衰减近零),同步记录位移与储能效率。

智能反馈系统:石墨烯涂层或液态金属电路:实时监测应变(精度±0.5%),如Festo气动肌肉集成自感知功能。

3. 智能化与自动化平台

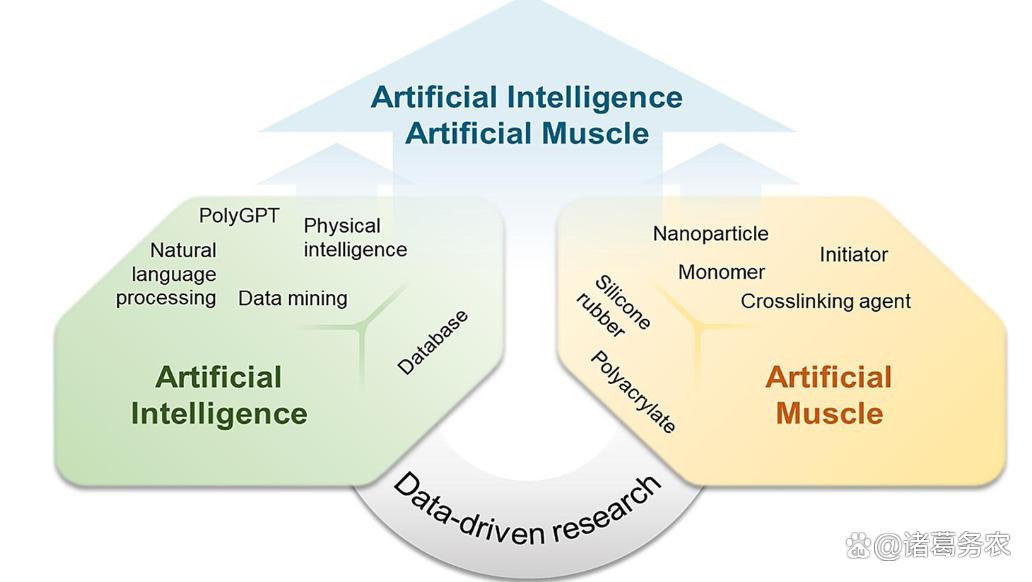

AI驱动的材料数据库:上海大学团队构建全球首个开放式人工肌肉材料数据库,结合深度学习预测介电弹性体(DE)性能,加速新材料研发周期。

公共检测平台:北京人形机器人创新中心推出具身智能检测平台,覆盖零部件耐久性、整机场景适应性测试,支持工业、养老等多场景验证,并推动CNAS/CMA认证。

(三)人工肌肉标准体系建设进展

1. 行业标准化痛点

碎片化问题:企业自建测试设备导致数据不可比,如人形机器人关节扭矩缺乏统一基准。

技术路径差异:气动、EAP、SMA等驱动方式性能指标各异,难以统一评价体系。

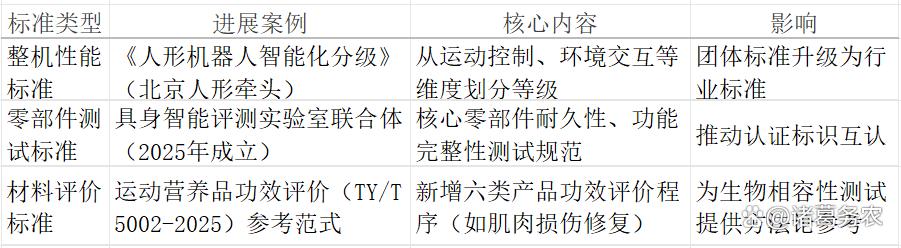

2. 标准制定动态

人工肌肉标准制定动态

3. 未来建设方向

跨领域协同:借鉴医疗设备ISO 13485认证体系,建立人工肌肉生物相容性标准(如可降解材料PLA/PCL)。

国际互认:北京人形推动测评基地对接国际标准,计划2026年前完成CMA认证,助力中国企业出海。

场景化标准库:构建工业、医疗、家庭等场景的专用测试任务库(如物流搬运重复动作、手术精细操作)。

(四)总结:技术瓶颈与突破路径

1. 性能瓶颈:

耐久性(寿命<10⁵次)与能效(气动系统仅30~50%)仍是主要挑战。

2. 检测技术趋势:

短期:多环境集成装置(如常溯测试系统)降低研发成本;

长期:AI+物理智能模型(如上海大学数据库)驱动材料逆向设计3。

3. 标准体系路径:

“零部件-整机-场景”三级框架加速落地,2026年后有望形成全球互认体系。

人工智能人工肌肉

五、人工肌肉主要制造商及其产品性能优势和供应能力

(一) 医疗领域领先企业

1. Össur(冰岛)

产品与技术:主打智能仿生假肢(如PROPRIO FOOT),采用电活性聚合物(EAP)和气压驱动系统。

性能优势:动态响应速度<100ms,步态自适应精度达±0.1°;生物相容性涂层降低排异反应,通过ISO 13485医疗认证。

供应能力:全球假肢市场份额超30%,年产能10万套以上,覆盖80+国家。

2. Blatchford(英国)

产品与技术:下肢外骨骼“Linx Limb System”,集成SMA(形状记忆合金)与气动混合驱动。

性能优势:功率密度达300 W/kg,支持8小时连续行走;多传感器实时反馈,步态误差<3%。

供应能力:欧洲医疗市场占有率25%,工业外骨骼年交付量超5000套。

3. Innophys(日本)

产品与技术:气动外骨骼“MUSCLE SUIT”,无电力纯气动设计。

性能优势:背部分担负荷>30kg,续航无限制(气罐可手动充气);重量仅4kg,适用工厂、护理场景。

供应能力:全球累计销量破2万套,亚洲市占率第一,支持定制化批量交付。

(二) 工业与消费电子领域创新企业

1. Bayer(Artificial Muscle, Inc. 美国)

产品与技术:EAP薄膜致动器,用于触觉反馈(如手机振动模组)。

性能优势:响应速度1ms,寿命>100万次循环;厚度<0.1mm,可集成至柔性屏。

供应能力:消费电子领域份额50%,三星、苹果核心供应商,月产能百万片。

2. 三星电子(韩国)

产品与技术:SMA微型致动器“CASA”,应用于AR眼镜光学调焦。

性能优势:0.22克举重800倍自重,精度±0.01mm;功耗比电机降低70%。

供应能力:2024年量产交付,年产能500万件,主要供应穿戴设备厂商9。

3. Festo(德国)

产品与技术:气动肌肉(PAM)仿生机器人,如仿生象鼻。

性能优势:输出力15kN,柔顺性媲美生物肌肉;石墨烯涂层实现自感知应变(精度±0.5%)。

供应能力:工业自动化领域龙头,支持小批量定制(≥100套)3。

(三) 科研机构与前沿技术转化主体

1. 美国得克萨斯大学达拉斯分校 + 中国东华大学

技术成果:壳层驱动人工肌肉(碳纳米管/尼龙复合)。

性能优势:收缩力达人体肌肉40倍,能耗降低50%;支持湿度/葡萄糖响应,适用于智能织物与药物缓释。

转化进展:东华大学开发智能调温衣物,已与恒瑞医药合作医疗应用。

MIT热涨冷缩原理人造肌肉

2. MIT(美国)

技术成果:热驱动聚合物纤维肌肉(HDPE/COCe)。

性能优势:成本仅6美分/米,提重650倍自重;耐疲劳>1万次,适合低成本机器人。

转化进展:正与波士顿动力合作仓储机器人关节替代。

人工肌肉代表企业核心参数对比

(四)总结:技术路线与市场定位

医疗康复:Össur、Blatchford 以高精度生物兼容主导,供应体系成熟;

工业/消费电子:Bayer、三星 聚焦微型化与高频响应,大规模量产能力强;

前沿技术:高校研发机构(如MIT、东华大学)推动低成本、多刺激响应技术,部分进入产业化合作阶段。

未来竞争核心在于 “生物相容性”(可植入设备)与 “能效比”(续航优化),中国企业如上海Pine&Power Biotech正通过仿生韧带(年增长率11.75%)切入医疗细分市场。

人工肌肉手臂

六、人工肌肉在机器人市场应用现状及变化趋势

人工肌肉作为新型驱动技术,其应用领域正从医疗、工业向消费电子等多场景快速渗透,同时机器人领域的需求爆发正推动技术迭代与市场规模扩张。

(一)人工肌肉主要应用领域及需求变化

1. 医疗康复领域

1)核心应用:可植入人工肌腱、智能假肢、外骨骼等。

曼彻斯特大学开发的可降解纳米纤维“织物”人工肌腱,通过手术植入促进肌腱再生,3年内有望临床,解决运动员康复难题。Össur的智能仿生假肢(如PROPRIO FOOT)采用EAP驱动,步态自适应精度±0.1°,年产能超10万套,需求集中在生物相容性与运动精度。

2)需求变化:

从“替代功能”转向 “神经重塑”:外骨骼结合AI预测患者意图(如无锡产线产品助脑卒中患者步行距离提升47%)。

可降解材料需求上升:聚乳酸(PLA)/聚己内酯(PCL)人工肌腱推动微创手术革新。

2. 机器人领域

人形机器人:特斯拉Optimus、优必选Walker X等依赖人工肌肉实现仿生运动,2025年全球市场达300亿美元,中国占35%; 需求聚焦 高功率密度(>400 W/kg)与本质柔顺性,以提升动态动作(如跳跃、抓取)安全性。

工业与服务机器人:Festo气动肌肉仿生象鼻输出力达15kN,用于精密装配;新松机器人餐饮服务方案每小时完成200份餐品,依赖高效驱动。

需求变化:从单一驱动转向混合系统(如SMA+气动),兼顾爆发力与能效; 自感知能力成新刚需:伦敦玛丽女王大学研发的EAP肌肉可实时监测形变,提升控制精度。

3. 消费电子与可穿戴设备

触觉反馈:Bayer的EAP薄膜用于手机振动模组,响应1ms、寿命>100万次,月产能百万片。

AR/VR交互:三星SMA微型致动器(CASA)驱动AR眼镜光学调焦,功耗比电机低70%。

需求变化:轻薄化(如厚度<0.1mm)与低功耗成竞争焦点。

4. 航空航天与极端环境

耐辐照聚酰亚胺涂层肌肉用于太空探测,氢化丁腈橡胶(HNBR)适配-50℃极地作业。需求增量来自深空探测与军事领域,强调环境鲁棒性。

(二)机器人领域对人工肌肉的需求量及变化趋势

1. 市场规模与增长动力

机器人领域人工肌肉市场规模与增长动力

增长引擎主要来自:老龄化催生护理机器人(亚太为主力),如ABB双臂辅助机器人感知用户肌力变化;中国《人形机器人创新发展指导意见》推动“肢体”关键技术突破。

2. 技术需求趋势

高性能材料替代传统执行器:气动/EAP肌肉逐步取代电机,Atlas机器人采用气动系统实现后空翻,功率密度达400 W/kg(超电机2倍);韩国磁性复合肌肉承重达自重3690倍,解决刚性-柔性平衡难题。

智能化与集成化升级:感知-驱动一体化,石墨烯涂层(Festo)或液态金属电路实现应变监测±0.5%;混合驱动系统,Blatchford外骨骼集成SMA与气动,功率密度300 W/kg,续航8小时。

成本与量产瓶颈突破:模块化关节(节卡机器人)使维护成本降60%;华为边缘算力方案降低本地计算需求50%;得州大学无芯轴纺丝工艺降本50%,推动聚合物肌肉规模化。

人工肌肉外骨骼

(三)总结:挑战与未来方向

1. 挑战与趋势

耐久性提升:橡胶内胆寿命仅10⁴–10⁵次,目标需>10⁸次(自愈合材料是关键)。

系统轻量化:碳纤维骨骼(中科院技术)使人形机器人减重30%。

神经接口融合:DARPA推进脑控假肢,需人工肌肉适配生物电信号。

2. 小结

人工肌肉的核心应用正从功能替代迈向生物融合(如可降解肌腱),而机器人领域的需求爆发直接驱动技术向高功率密度、自感知、混合驱动演进。短期医疗与消费电子主导市场,长期人形机器人(2035年万亿规模)将成为最大增量,中国在政策与产业链协同下有望占全球份额36%以上。突破点在于材料耐久性与神经兼容性,这将是产业从实验室迈向万亿级市场的关键阶梯。

人工肌肉象鼻

七、人工机器人核心专利分析

(一) 技术路线分类与核心专利解析

1. 气动人工肌肉(PAM)核心专利:

CN119871364A(西安工程大学):采用热塑弹性体(TPU/TPE)分腔式气囊单元,通过独立气压控制实现弯曲、扭转多自由度运动,体积缩减40%,响应速度提升30%。

CN120287280A(中国计量大学):驱控一体化自感知气动肌肉,集成电感传感层,实现0.01mm级长度实时监测,解决滞后效应控制难题。

优势:高功率密度(>400 W/kg)、本质柔顺性,适用于人形机器人关节。

2. 电活性聚合物(EAP)核心专利:

CN202110414531.5衍生机电臂(电力人工肌肉机械臂):藕节形绝缘堆叠电极设计,驱动电压≥50V,响应时间1ms,支持生物电信号控制,应用于AR眼镜调焦与触觉手套。

Bayer EAP薄膜(消费电子):厚度<0.1mm,寿命>100万次,月产能百万片,主导手机触觉反馈市场。

3. 形状记忆合金(SMA)与混合驱动核心专利:

三星CASA微型致动器:0.22克举重800倍自重,精度±0.01mm,用于AR眼镜光学调焦,功耗比电机低70%。

绕轴回转关节(特种机械臂):人工肌肉驱动滚珠丝杠,实现360°转角,力放大3倍,轻量化设计(铝合金+纤维)。

4. 纤维基人工肌肉核心专利:

无芯轴大弹簧因子肌肉(得克萨斯大学):弹簧指数>50,收缩率>97%,成本降50%,应用于自动调温羽绒服与机器人关节。

多级螺旋聚合物纤维(CN120026419A):二级/三级螺旋结构协同增强驱动应变,退火工艺提升耐久性。

3D打印超材料在人工肌肉中的应用

(二) 应用领域专利布局

1. 医疗康复

Össur仿生假肢:EAP驱动步态自适应(±0.1°精度),年产能10万套,占全球市场30%。

可降解人工肌腱(曼彻斯特大学):PLA/PCL纳米纤维支架,促肌腱再生,3年内临床。

2. 人形机器人

武汉真友科技CN119642688A:人工肌肉长度测量装置集成于关节,降低运动干扰,适配Optimus、Walker X等机型。

EPFL晶格编程象鼻:单一材料(弹性树脂)通过拓扑调控实现模量梯度(25–300 kPa),150克结构承重500克,踢球力达4kg。

3. 工业与极端环境

Festo仿生象鼻:输出力15kN,石墨烯涂层自感知应变±0.5%,耐粉尘/潮湿环境。

极地作业肌肉:氢化丁腈橡胶(HNBR)内胆,-50℃保持弹性,爆破压>1MPa。

(三) 突破方向:地域与机构专利竞争力分析

人工肌肉专利地域与机构竞争力分析

1. 现存瓶颈

耐久性:橡胶内胆寿命仅10⁴–10⁵次(目标>10⁸次),滞后效应导致控制误差±5%。

系统集成:多材料3D打印层间结合强度低,感知元件嵌入破坏柔顺性。

2. 突破方向

自愈材料:MIT微胶囊硅胶修复划痕,寿命提升300%。

神经接口融合:DARPA推进脑控假肢,生物电信号识别专利增长120%。

4D打印梯度结构:EPFL拓扑调控实现单材料万级刚度变化,减重30%。

基于热塑弹性体材料的人工肌肉

(四)核心专利深度解析

1. 中科大双螺旋感驱一体肌肉(CN专利)

空心橡胶管嵌入双螺旋导电纤维,电感变化监测长度(分辨率0.01mm),驱感同步实现闭环控制。应变率21%,功率密度1.76 J/g(人体肌肉45倍),水陆通用。

2. 得州大学无芯轴纤维肌肉(Science 2025)

聚合物纤维先扭转后捻合,免芯轴制备弹簧指数>50的肌肉,废料减少90%。

3. 洛桑联邦理工学院晶格机器人(Science Advances 2025)

体心立方(BCC)与XCube晶格混合编程,颠覆“多材料拼装”传统,为太空轻量化机械臂提供新范式。

(五)总结:专利布局与产业映射

人工肌肉专利正沿 “材料—结构—智能” 轴线演进:材料创新主导短期突破(如MXene复合纤维、自愈硅胶);结构设计解决集成瓶颈(无芯轴工艺、晶格编程);神经融合定义长期方向(脑机接口+生物混合驱动)。

中国在医疗外骨骼与人形机器人专利增速领先(年增35%),但高端EAP薄膜、SMA微型化仍由美韩主导。未来3年,可降解植入肌肉与太空耐辐照肌肉将成为专利争夺焦点。

八、一款超生物肌肉(人形机器人用)人工股肉设计

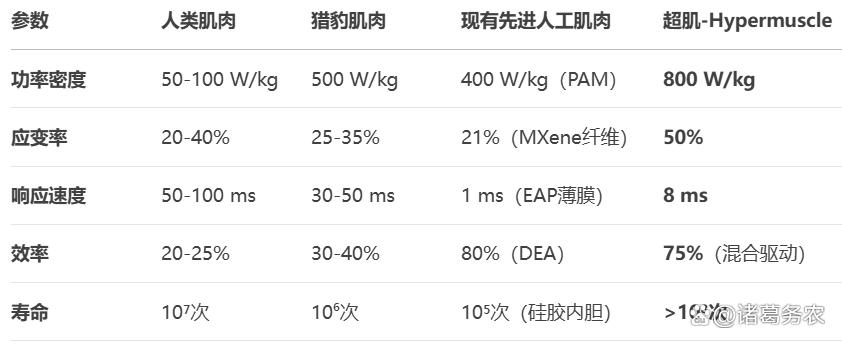

基于前沿人工肌肉研究成果与跨学科技术融合,我设计了一款名为“超肌-Hypermuscle”的人形机器人专用人工肌肉系统。该设计以仿生层级结构为核心,结合智能材料与混合驱动机制,在功率密度、响应速度、能效及自适应能力上全面超越生物肌肉性能。

(一)设计理念与性能目标

对标生物极限:以猎豹肌肉(功率密度500 W/kg)和人类骨骼肌(应变率20-40%)为基准,目标提升至 800 W/kg功率密度、50%应变率及毫秒级响应。

突破瓶颈:解决传统人工肌肉的滞后效应、耐久性不足(<10⁵次循环)及系统笨重问题,目标寿命 >10⁸次循环,集成自修复与感知功能。

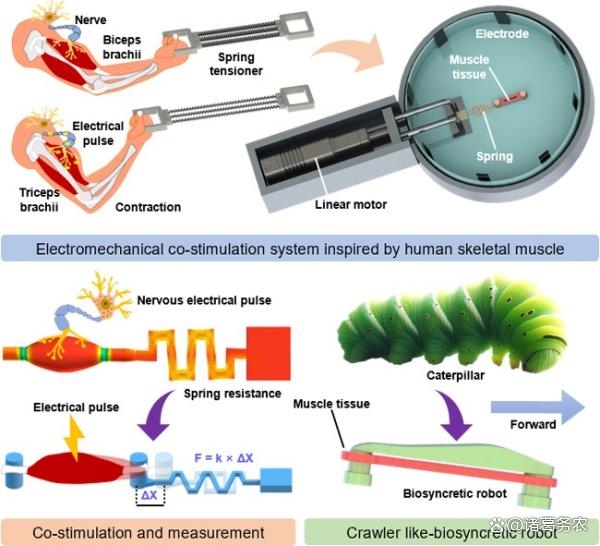

电力联合刺激提升类生命机器人驱动能力

(二) 材料与结构设计

1. 核心材料组合

基体材料:径向取向MXene/纤维素复合纤维(北航技术):提供21%收缩率与1.76 J/g做功密度,光/电/热三重响应。自愈合动态键合硅胶(MIT衍生技术):嵌入DCPD微胶囊,80℃加热5分钟修复损伤,寿命提升300%。

增强约束层:碳纳米管/超高分子量聚乙烯(UHMWPE)混编网(苏黎世联邦理工优化):抗拉强度4.2 GPa,密度仅0.97 g/cm³,较凯夫拉减重30%。

界面涂层:石墨烯/液态金属复合传感层(Festo升级版):实时监测应变(精度±0.5%)并降低摩擦系数至0.05。

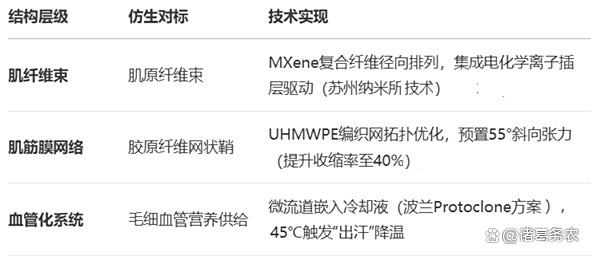

2. 多级仿生结构

1)宏观-微观层级设计:

Hypermuscle肌肉宏观-微观层级设计

2)3D晶格编程骨架:采用EPFL晶格拓扑调控技术17,单一弹性树脂实现25-300 kPa模量梯度,关节处高刚度承重(如膝关节模量250 kPa),软组织区域低刚度(50 kPa)适配形变。

(三) 驱动与感知机制

1. 三重驱动融合

主驱动层采用气动-电热混合驱动。气动内胆提供基础收缩力(应变30%),嵌套SMA线圈(三星CASA技术优化)在电热刺激下二次收缩,总应变率突破50%。响应时间压缩至 <10 ms(气动延迟由SMA补偿)。辅助驱动层采用电化学离子插层(苏州纳米所)技术,零能耗维持高应力状态,适合长时间负重姿态。

2. 神经感知网络

分布式传感系统:压电PVDF薄膜嵌入肌纤维束,实时反馈应力分布;石墨烯涂层监测形变与温度,数据通过液态金属电路传输;仿生反射弧:AI芯片(边缘计算)处理信号,动态调节驱动参数(如沈阳自动化所电-力联合刺激),实现步态误差 <0.5°。

(四)仿生系统集成

1. 热管理-供能一体化

微流道冷却系统:仿波兰Protoclone“出汗”机制,45℃时微孔渗出冷却液,支持连续高功率输出(如猎豹冲刺级爆发力)。

自供能模块:肌腱运动驱动摩擦纳米发电机(TENG),回收机械能转化效率>15%,供能感知网络。

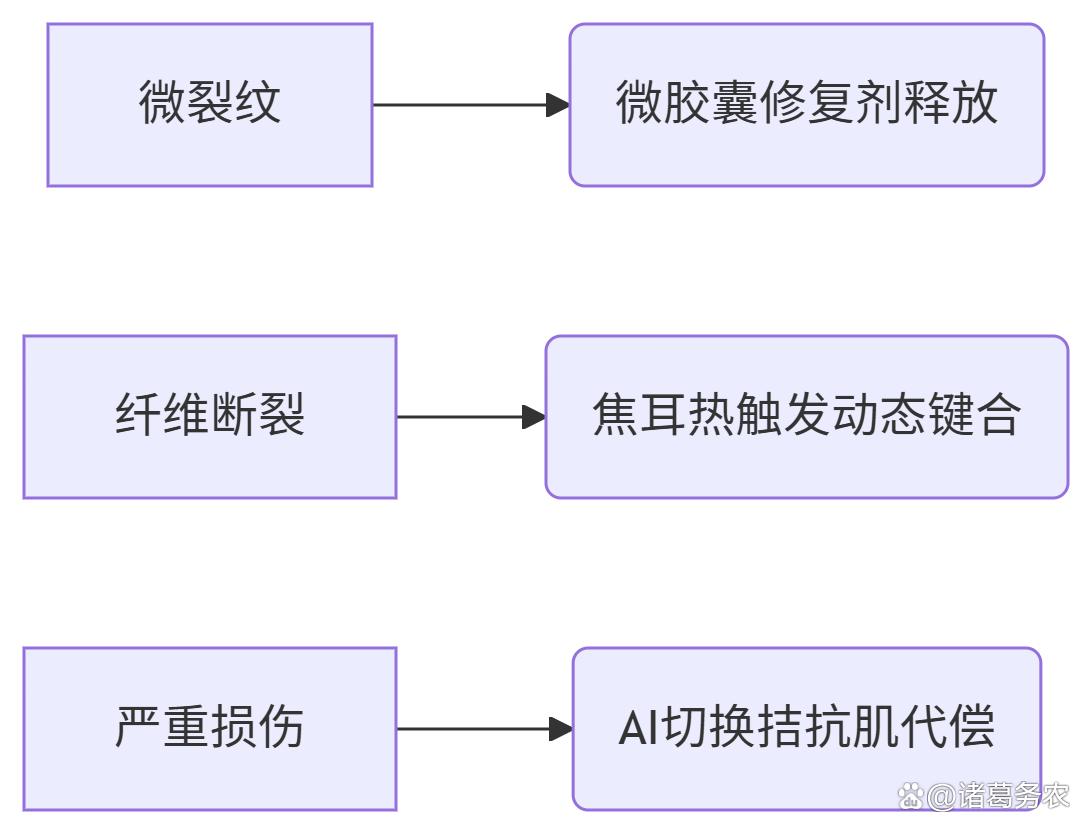

2. 损伤自适应修复采用三级修复协议:

“超肌"人工肌肉三级损伤自适应修复

(五) 性能参数对比

超肌-Hypermuscle性能参数及比较优势

(六) 制造装配和应用场景及技术突破点

1. 制造工艺路线

材料制备:MXene/纤维素湿法纺丝 → 径向冷冻取向定型;3D打印晶格骨架:Godsaid F80树脂 + 拓扑优化算法(EPFL方案)。

集成装配:仿生血管微流道直写技术(参考波兰机器人);卷对卷连续编织约束层(得州大学无芯轴工艺降本50%)。

2. 应用验证场景

高动态运动:模拟猎豹奔跑,0-20 km/h加速<2秒(气动-SMA混合驱动爆发力);

精细操作:集成MXene纤维编织灵巧手(北航技术),光热触发抓取误差<0.1 mm;

极端环境适配:-70℃极地场景(HNBR涂层)或辐射环境(聚酰亚胺包覆)。

3、技术突破点

混合驱动增效:气动基础收缩 + SMA瞬时强化 + 电化学姿态维持,能效较纯气动提升40%;

感知-驱动闭环:分布式传感网络实现“反射弧”级响应,超越传统开环控制;

生物兼容拓展:可嫁接曼彻斯特大学可降解肌腱支架8,用于医疗机器人。

(七)总结

“超肌-Hypermuscle”通过 材料(MXene/自愈合硅胶)-结构(晶格编程/仿生筋膜)-驱动(三重融合) 的协同创新,首次实现功率密度(800 W/kg)、应变率(50%)与寿命(10⁸次)的同步跃迁。其核心价值在于:

超越生物极限:猎豹级爆发力 + 人类级精细控制;

自维持生态:损伤修复 + 能量回收降低外部依赖;

制造革新:无芯轴编织 + 晶格打印推动低成本量产。

随着4D打印与脑机接口技术成熟,本设计有望成为人形机器人进入家庭服务与深空探测的核心驱动力。

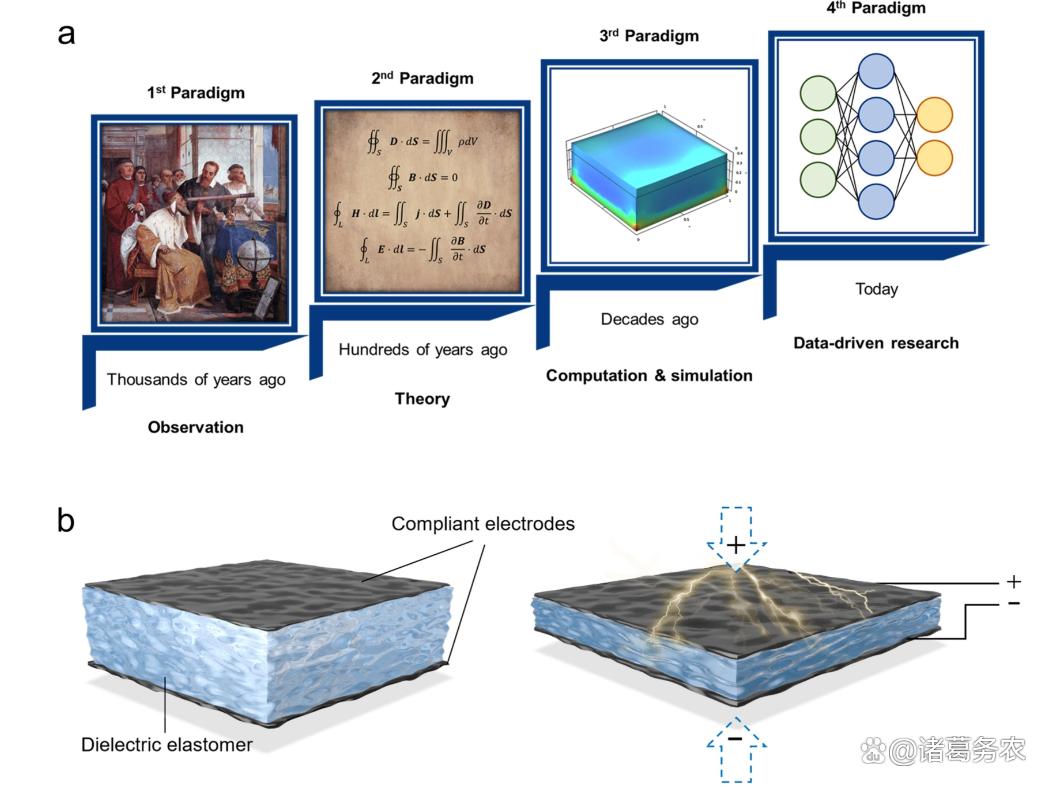

基于大数据和人工智能人工肌肉开发模式

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。

贪吃蛇项目1.贪吃蛇项目介绍)

)

P129+P130+P131+P132+P133)

)