接着上回的话题,在标准齿轮中,我们追求的是“节圆与分度圆重合”的理想状态。但当实际工程提出更苛刻的要求时,比如:

-

需要避免齿轮根切(齿数过少时)。

-

要配凑一个非标准的中心距。

-

需要大幅提高小齿轮的强度和耐磨性。

-

想让两齿轮的寿命接近

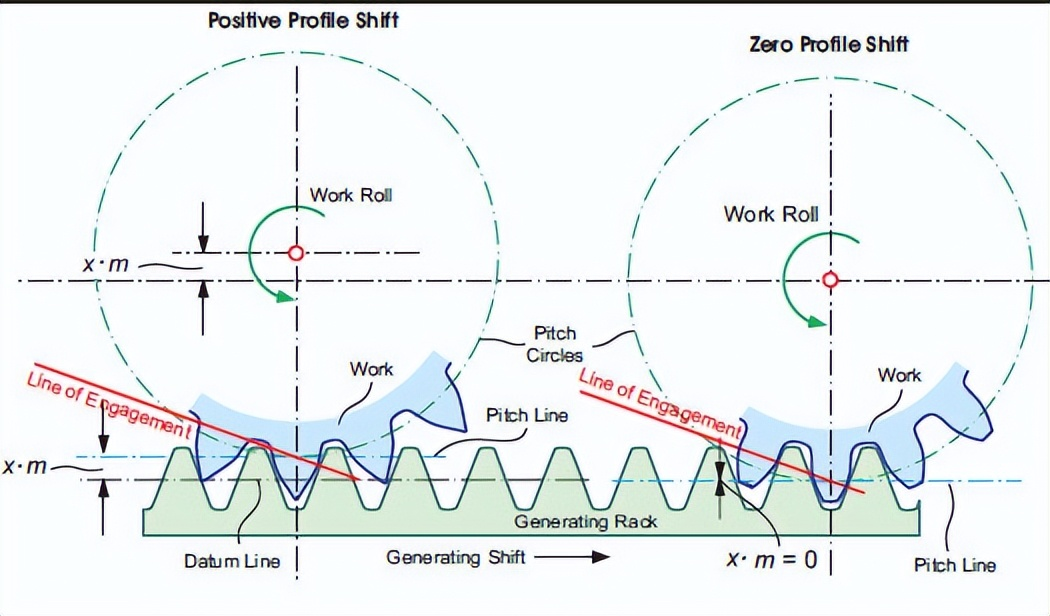

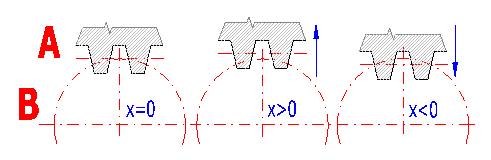

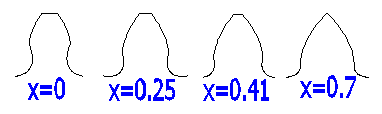

在标准齿轮基础上,工程师会通过 “变位”(切削时让刀具偏离齿轮中心)调整齿厚,解决小齿数齿轮 “根切”(齿根被过多切削导致强度降低)或优化传动性能 —— 这就是变位齿轮。这个看似微小的操作,却深刻地改变了齿轮的啮合特性。

一、先明确:变位齿轮的 3 个核心前提

在分析三者关系前,必须先记住变位齿轮的 “不变量” 和 “可变量”,避免和标准齿轮混淆:

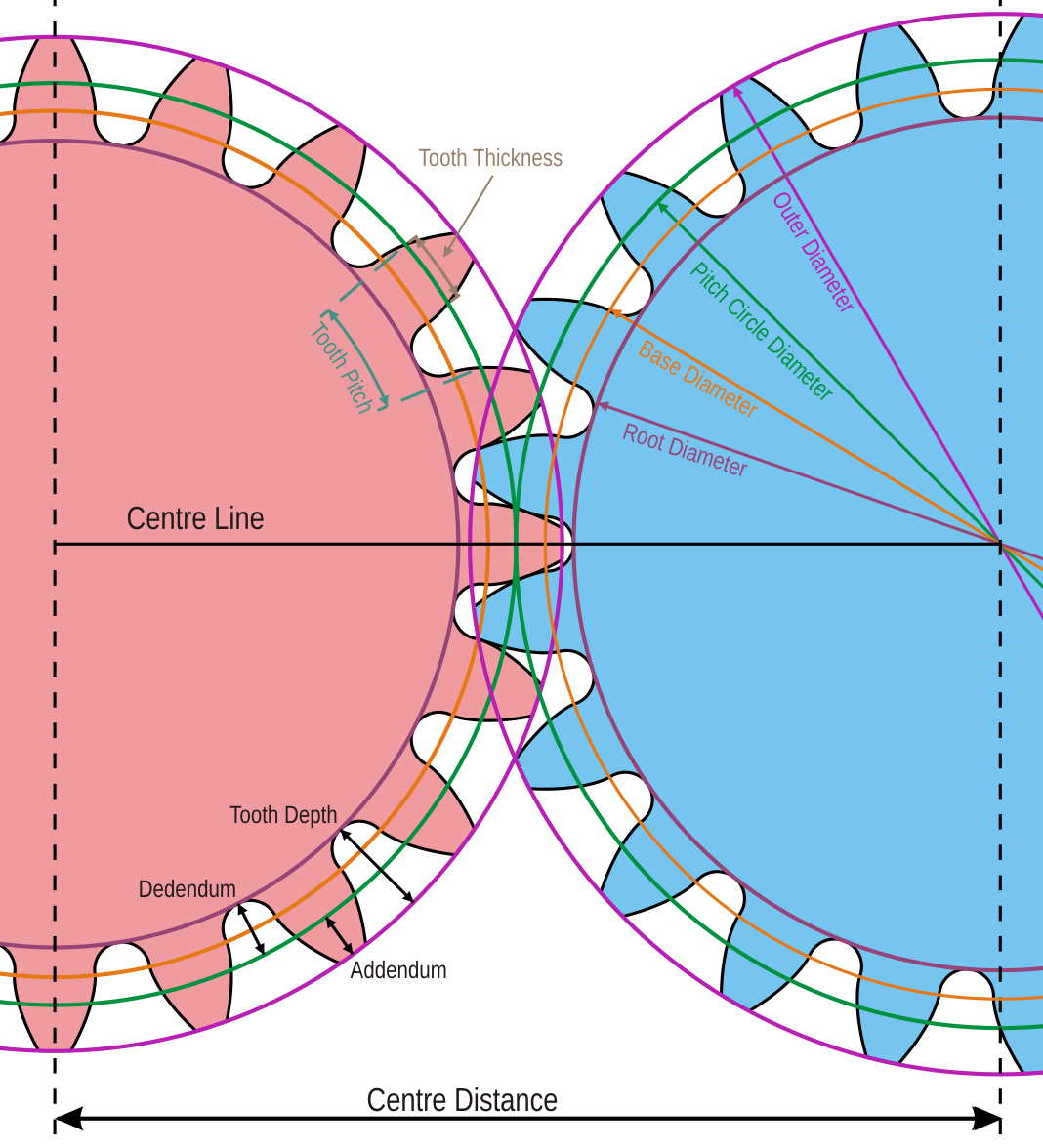

分度圆永远固定,与变位无关

变位只是改变齿的厚度(正变位齿变厚,负变位齿变薄),但齿轮的 “身份基准”—— 分度圆直径,依然由模数(m)和齿数(z)决定,公式还是 d = m×z。哪怕把齿轮切得再 “胖” 或再 “瘦”,只要模数和齿数不变,分度圆就不会变。

中心距由 “变位系数之和” 决定

标准齿轮的中心距是 a = (d₁ + d₂)/2(d₁、d₂为两齿轮分度圆直径);而变位齿轮的中心距要考虑 “变位系数”(x₁、x₂,正变位为正,负变位为负),公式变为:

a’ = a + y×m

其中 y = x₁ + x₂(变位系数之和),y 是关键:

若 y=0(等变位,x₁=-x₂):中心距 a’=a,和标准齿轮一样;

若 y>0(正变位之和,x₁+x₂>0):中心距 a’>a,比标准大;

若 y<0(负变位之和,x₁+x₂<0):中心距 a’<a,比标准小。

节圆仍由 “实际中心距” 决定,与分度圆的关系随 a’ 变

和标准齿轮一样,变位齿轮的节圆是啮合时的 “实际工作圆”,直径由中心距 a’ 和齿数比决定(因为传动比 i=z₂/z₁=d₂’/d₁’,d₁’、d₂’ 为节圆直径)。因此:

当 a’=a(y=0):节圆直径 d₁’=d₁、d₂’=d₂,节圆与分度圆重合;

当 a’≠a(y≠0):节圆直径偏离分度圆,a’ 越大,d₁’、d₂’ 越大;a’ 越小,d₁’、d₂’ 越小。

二、实际例子:用具体参数算清三者关系

我们选一组典型参数,分 “等变位” 和 “不等变位” 两种情况,直观看三者变化:

已知基础参数

模数 m=2mm(齿的大小);

小齿轮 1:齿数 z₁=15(易根切,需正变位),分度圆 d₁=m×z₁=2×15=30mm;

大齿轮 2:齿数 z₂=40,分度圆 d₂=m×z₂=2×40=80mm;

标准中心距 a=(d₁+d₂)/2=(30+80)/2=55mm。

情况 1:等变位(y=0,解决小齿轮根切)

为避免小齿轮 z₁=15 根切,取小齿轮正变位 x₁=+0.2,大齿轮负变位 x₂=-0.2(变位系数之和 y=0.2-0.2=0)。

中心距 a’:按公式 a’=a+y×m=55+0×2=55mm(和标准中心距相同);

节圆直径:因传动比 i=z₂/z₁=40/15=8/3,且 d₁’+d₂’=2a’=110mm(节圆之和是中心距的 2 倍)。

设 d₁’=x,则 d₂’=(8/3) x,代入得:x + (8/3) x = 110 → x=30mm,d₂’=80mm;

三者关系:

分度圆 d₁=30mm、d₂=80mm(固定);

中心距 a’=55mm(和标准相同);

节圆 d₁’=30mm、d₂’=80mm(与分度圆完全重合)。

→ 结论:等变位齿轮(y=0)时,中心距不变,节圆与分度圆重合,既解决了小齿轮根切,又保持了标准安装状态。

情况 2:不等变位(y>0,需增大中心距)

若实际安装空间需要中心距 56mm(比标准大 1mm),可调整变位系数:取 x₁=+0.3,x₂=+0.2(变位系数之和 y=0.3+0.2=0.5)。

中心距 a’:按公式 a’=a+y×m=55+0.5×2=56mm(刚好满足安装需求);

节圆直径:传动比仍为 i=8/3,d₁’+d₂’=2a’=112mm。

设 d₁’=x,则 d₂’=(8/3) x,代入得:x + (8/3) x = 112 → x=31.636mm,d₂’=80.364mm;

三者关系:

分度圆 d₁=30mm、d₂=80mm(依然固定,没变位影响);

中心距 a’=56mm(因 y>0,比标准大 1mm);

节圆 d₁’≈31.64mm(>30mm)、d₂’≈80.36mm(>80mm)(随中心距增大而偏离分度圆)。

结论:不等变位(y≠0)时,中心距改变,节圆同步偏离分度圆,但传动比(8/3≈2.67)始终不变,仍由齿数比决定。

三、总结:变位齿轮三者关系的核心

用一句话概括:分度圆是 “定海神针”(m、z 定,它就定),中心距是 “调节器”(y 定,它就定),节圆是 “跟屁虫”(中心距定,它就定)。

今天就分享到这,感谢您抽出宝贵的时间阅读!

》)

驱动开发)

![[muduo网络库]-muduo库TcpServer类解析](http://pic.xiahunao.cn/[muduo网络库]-muduo库TcpServer类解析)