光束质量分析仪是用于精确评估激光光束特性的核心设备,通过测量光束的强度分布、相位分布、发散角等参数,为激光系统的优化、加工工艺控制及科研实验提供关键数据支持。

以下是光束质量分析仪的详细解析:

一、核心功能 - 光束强度分布分析

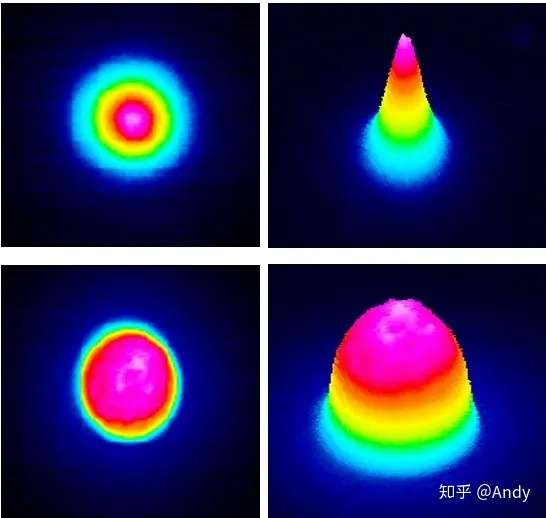

- 测量内容:获取光束在横截面上的能量分布(如高斯分布、平顶分布、多模分布等)。

- 应用场景:判断激光模式(TEM₀₀基模或多模)、优化谐振腔设计、调整光束整形器件(如扩束镜、透镜组)。

光束强度分布是描述激光或其他光束在横截面上能量(或光强)随空间位置变化的函数,是光束质量评估、光学系统设计和应用优化的核心参数。以下从定义、理论模型、测量方法、影响因素及应用场景五个方面展开解析:

1.1、定义与物理意义

- 定义:

- 光束强度分布(Beam Intensity Profile)指光束横截面上单位面积的光功率(或光强)随坐标(x,y)的变化关系,通常表示为 I(x,y)。

- 对于旋转对称光束(如TEM₀₀模),可简化为径向分布 I(r),其中 r=x2+y2。

- 物理意义:

- 反映光束的能量集中度:中心强度高、边缘衰减的光束(如高斯分布)能量集中;均匀分布的光束(如平顶光束)能量分散。

- 决定光束与物质相互作用的特性:如切割深度、焊接熔宽、粒子囚禁效率等。

1.2、理论模型:常见光束强度分布类型

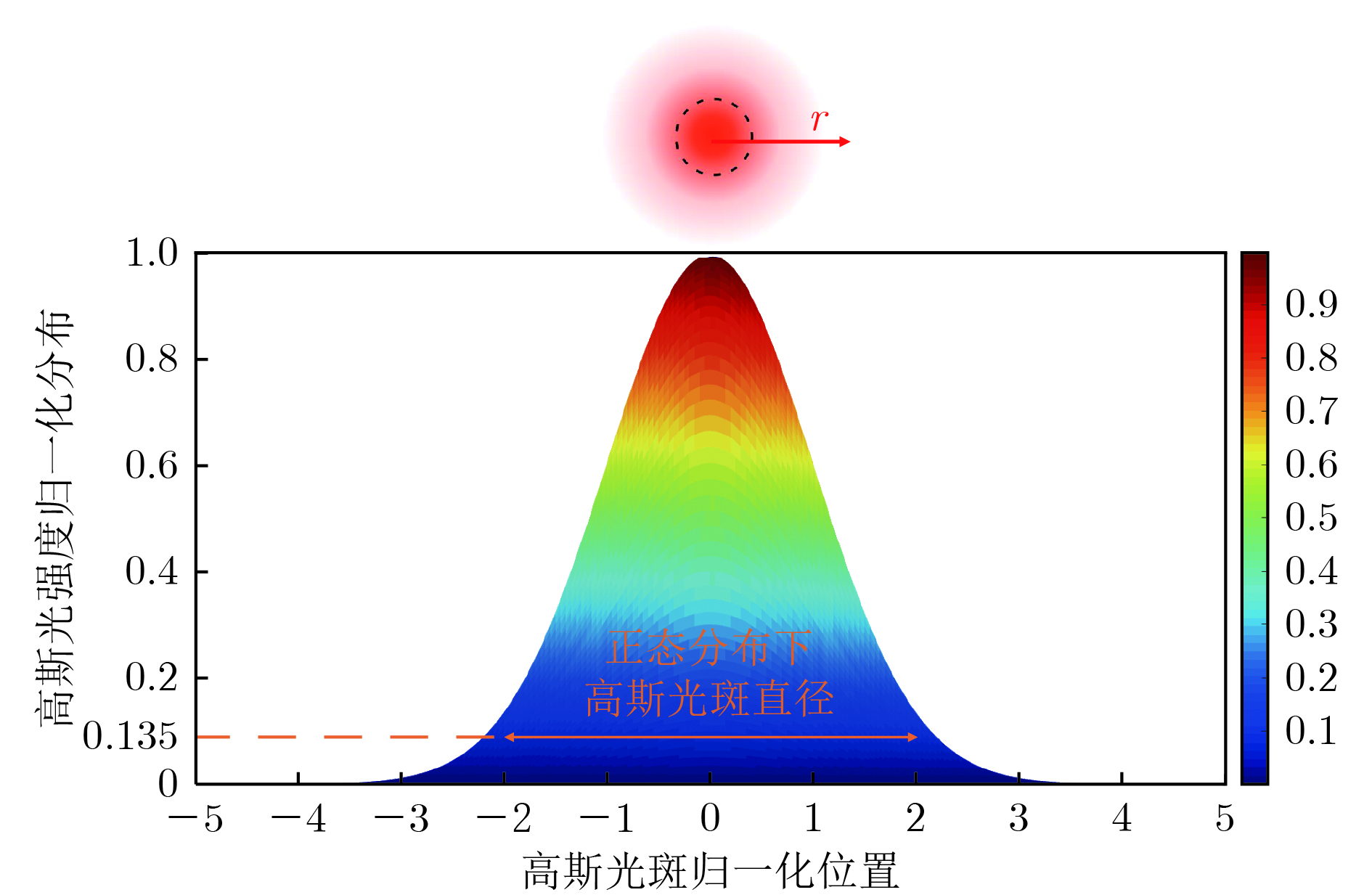

1. 高斯分布(TEM₀₀模)

数学表达式:

I(r)=I0exp(−w022r2)

其中:

- I0 为束腰中心光强,

- w0 为束腰半径,

- r 为径向坐标。

- 特点:

- 强度随半径平方指数衰减,边缘光强趋近于零。

- 能量集中在中心区域(约95%能量在 2w0 直径内)。

- 适用于单模激光(如He-Ne激光、光纤激光器基模输出)。

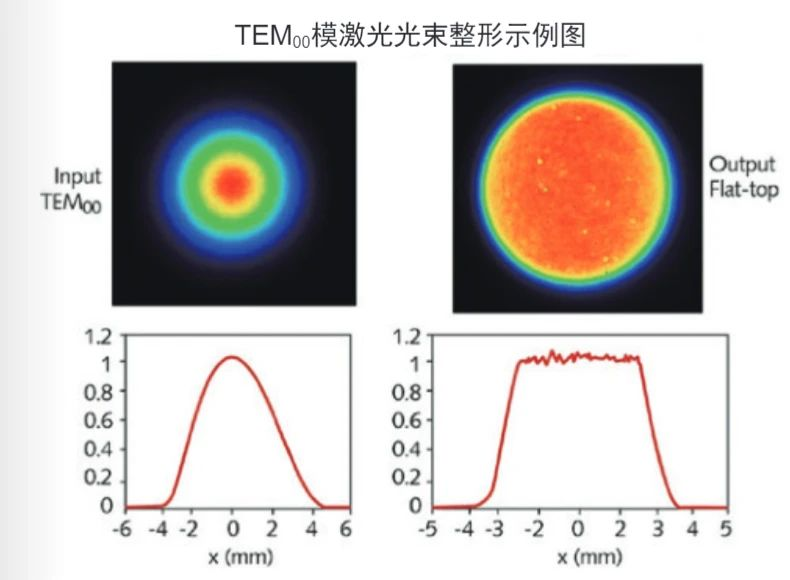

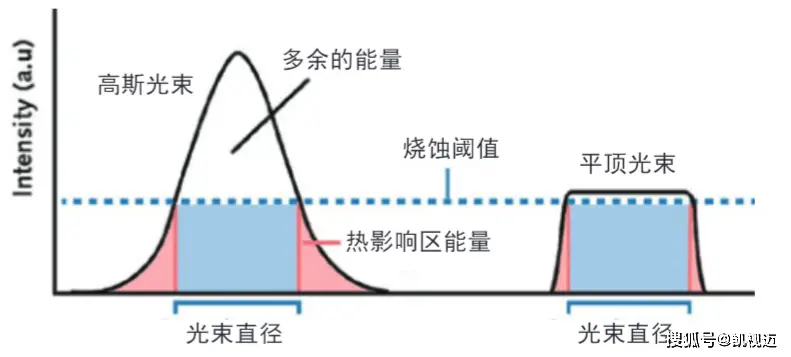

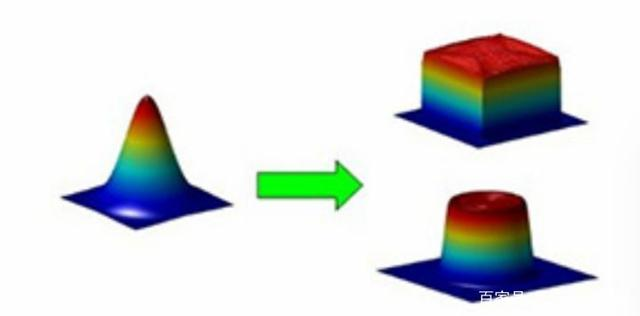

2. 平顶分布(Top-Hat Profile)

数学表达式:

I(r)={I00if r≤Rif r>R

其中 R 为光束半径。

- 特点:

- 强度在中心区域均匀,边缘锐截止。

- 能量利用率高(无边缘衰减),但实际中难以实现完全平顶。

- 适用于激光加工(如均匀切割、焊接)和光学镊子。

3. 环形分布(Doughnut Profile)

数学表达式:

I(r)=I0⋅w02r2exp(−w02r2)

(拉盖尔-高斯模的特例)

- 特点:

- 中心光强为零,强度在环形区域最大。

- 适用于光学涡旋(如轨道角动量光束)和粒子旋转操控。

4. 多模分布(Higher-Order Modes)

- 数学表达式:

由多个高斯模叠加而成,如厄米-高斯模(矩形对称)或拉盖尔-高斯模(圆柱对称)。

例如,TEM₁₀模:

I(x)∝x2exp(−w022x2)

- 特点:

- 强度分布出现多峰或复杂结构(如十字形、环形加中心斑)。

- 常见于多模激光器或腔模失配的光束。

1.3、测量方法

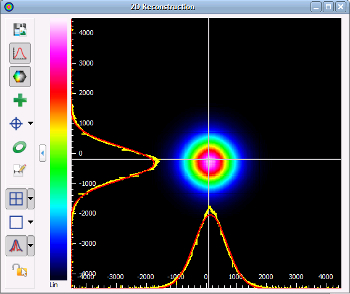

1. CCD/CMOS成像法

- 原理:

- 用相机直接捕获光束横截面图像,通过软件分析像素灰度值(与光强成正比)。

- 步骤:

- 扩展光束至相机感光面(避免饱和)。

- 采集多帧图像,取平均值减少噪声。

- 拟合强度分布曲线(如高斯拟合)。X和Y轴两个方向。

- 优点:

- 非接触、实时、可视化。

- 适用于动态光束监测(如光束漂移)。

- 缺点:

- 需校准像素尺寸与实际尺寸的对应关系。

- 高功率光束需衰减片防止相机损坏。

2. 刀口法(Knife-Edge Method)

- 原理:

- 用锐利刀片横向切割光束,测量光功率随刀片位置的变化,反推强度分布。

- 步骤:

- 固定激光器,移动刀片逐步遮挡光束。

- 记录光功率 P 随刀片位置 x 的变化曲线。

- 对 dP/dx 求导得到强度分布 I(x)。

- 优点:

- 简单、成本低,适用于高功率光束。

- 可直接测量一维强度分布。

- 缺点:

- 需手动操作,精度受刀片锐度影响。

- 无法直接获取二维分布(需旋转刀片多次测量)。

3. 扫描探针法(Scanning Probe Method)

- 原理:

- 用光电探针(如光电二极管)在光束横截面上扫描,记录光强随位置的变化。

- 步骤:

- 固定探针,移动激光器或反射镜使光束扫描过探针。

- 记录探针输出信号随时间的变化。

- 转换为空间分布,拟合强度参数。

- 优点:

- 适用于高功率激光(探针可远离光束中心)。

- 可测量超快光束(需高速探针)。

- 缺点:

- 机械扫描速度慢,可能引入振动误差。

- 需精确控制扫描路径。

1.4、影响因素

- 激光模式:

- 单模激光(TEM₀₀)为高斯分布,多模激光为复杂分布(如多峰、环形)。

- 模式纯度越高,强度分布越接近理论模型。

- 光学元件损伤:

- 高功率光束中,光学元件(如透镜、镜片)的损伤可能导致强度分布畸变(如中心凹陷)。

- 像差与波前畸变:

- 透镜像差(如球差、色差)会破坏高斯分布的对称性。

- 自适应光学可校正波前畸变,优化强度分布。

- 非线性效应:

- 高功率下,克尔效应或自聚焦效应可能改变强度分布(如光束自收缩或分裂)。

1.5、应用场景

- 激光加工:

- 切割/焊接:高斯分布光束的能量集中,适合精细加工;平顶分布光束适合大面积均匀处理。

- 钻孔:环形分布光束可实现高深径比微孔加工。

- 光学测量:

- 干涉仪:强度分布均匀性影响干涉条纹对比度。

- 全息术:平顶分布光束可提高全息图信噪比。

- 生物医学:

- 光学镊子:高斯分布光束用于囚禁微粒;环形分布光束用于旋转操控。

- 光热治疗:强度分布决定组织加热区域(如肿瘤靶向治疗)。

- 量子光学:

- 冷原子实验:高斯分布光束的强度梯度用于磁光阱中原子冷却与囚禁。

- 光子纠缠:强度分布影响双光子干涉可见度。

1.6、实际案例:高斯光束强度分布的测量与验证

案例1:He-Ne激光器(632.8 nm)

- 测量步骤:

用扩束镜将光束扩展至CCD感光面(直径约5 mm)。

采集图像并拟合高斯曲线:

I(r)=I0exp(−w022r2)

- 测得束腰半径 w0=150μm,中心光强 I0=10mW/cm2。

- 验证:

计算理论发散角:

θ=πw0λ=π×150×10−6632.8×10−9≈1.35mrad

- 与实际测量发散角(1.4 mrad)吻合,验证高斯分布假设。

案例2:光纤激光器平顶光束生成

- 方法:

- 在光纤激光器输出端插入衍射光学元件(DOE),将高斯分布转换为平顶分布。

- 效果:

- 平顶光束直径 2R=1mm,边缘锐度 < 5%。

- 应用于太阳能电池焊接,熔宽均匀性提升30%。

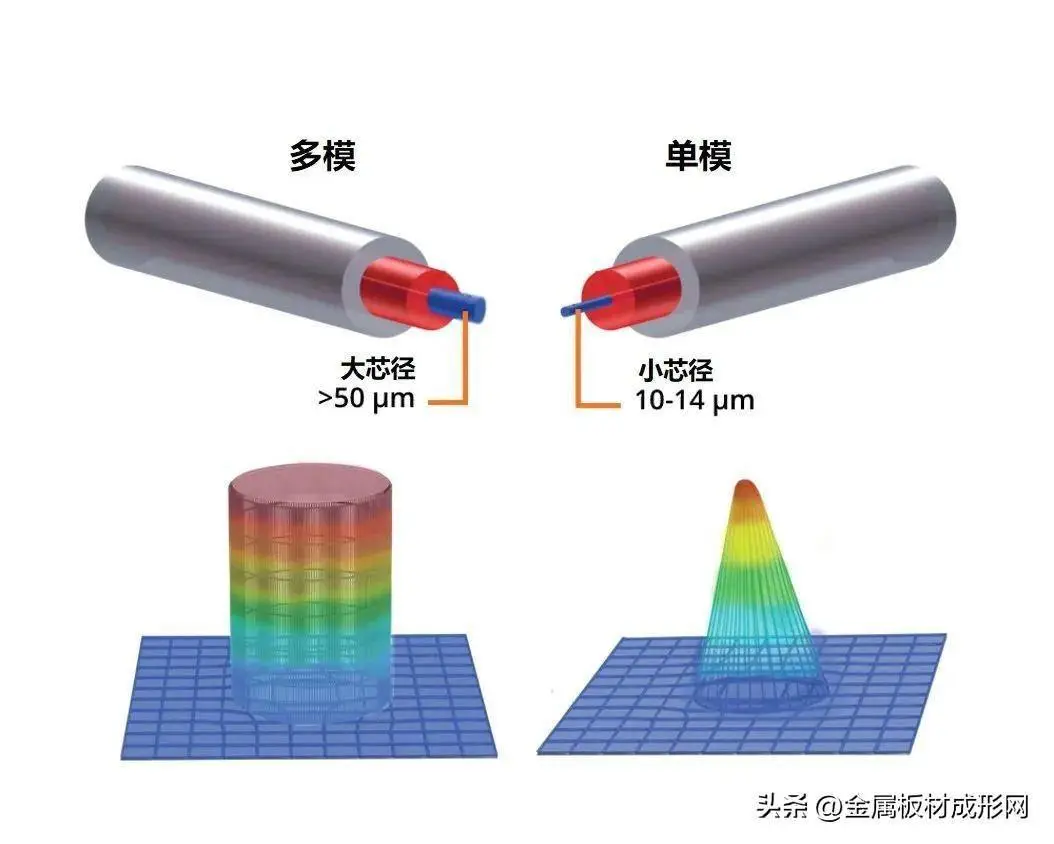

二、TEM₀₀基模或多模

TEM₀₀基模和多模是激光光束的两种基本模式类型,它们在光束特性、应用场景及测量方法上存在显著差异。以下是详细解析:

2.1、TEM₀₀基模:理想高斯光束

1. 定义与特性

- 模式定义:TEM₀₀(Transverse Electromagnetic Mode)是激光谐振腔中最低阶的横模,其电场和磁场在横截面上呈高斯分布,无任何节点或暗环。

- 核心特性:

- 光束强度分布:中心强度最高,向边缘呈指数衰减,形成典型的高斯轮廓。

- 光束宽度:在束腰处(最小截面)的光束直径最小,且沿传播方向按双曲线规律发散。

- M²因子:理论上M²=1(实际因光学元件缺陷可能略大于1),表示光束质量接近理想。

- 相位分布:波前为平面波(在束腰处)或球面波(远离束腰),相位畸变极小。

2. 优势与应用

- 优势:

- 高聚焦性:可聚焦到极小光斑(如衍射极限光斑),适用于高精度加工。

- 低发散角:长距离传输时能量集中,减少损耗。

- 稳定性高:模式纯净,抗干扰能力强。

- 典型应用:

- 激光切割/焊接:高能量密度实现精密加工(如薄板切割、微焊接)。

- 激光打标:生成清晰、高对比度的标记。

- 光学测量:作为标准光束校准光学系统。

- 科研领域:如冷原子实验、量子光学研究等。

3. 测量与评估

- 光束质量分析仪:

- 强度分布测量:通过CCD或CMOS相机捕获光束横截面图像,拟合高斯曲线计算束腰直径。

- M²因子测试:沿光束传播方向多点测量束腰直径与发散角,计算M²值(越接近1越好)。

- 波前传感器:检测相位分布,确认无显著畸变。

2.2、多模:复杂光束的混合态

1. 定义与特性

- 模式定义:多模指光束中同时存在多个横模(如TEM₀₁、TEM₁₀、TEM₁₁等)的叠加,形成复杂强度分布。

- 核心特性:

- 光束强度分布:中心可能存在多个峰值或暗环,轮廓不规则(如平顶分布、环形分布等)。

- 光束宽度:束腰直径通常大于同功率的TEM₀₀模,且发散角更大。

- M²因子:M²>1(数值越大表示光束质量越差,越远离理想的高斯光束TEM₀₁),因模式混合导致能量分散。

- 相位分布:波前存在显著畸变,可能包含像差或高阶相位项。

2. 优势与应用

- 优势:

- 高功率输出:多模激光器(如光纤激光器)可通过模式混合提升总功率。

- 均匀能量分布:平顶多模光束适用于大面积均匀加工(如表面处理、涂层固化)。

- 成本较低:多模激光器结构简单,易于大规模生产。

- 典型应用:

- 激光焊接(厚板):多模光束的较大光斑和深熔池提高焊接效率。

- 激光熔覆:平顶分布实现均匀涂层沉积。

- 材料处理:如激光清洗、表面改性等。

- 医疗美容:如激光脱毛、皮肤再生等(需控制光斑均匀性)。

3. 测量与评估

- 光束质量分析仪:

- 强度分布测量:捕获光束横截面图像,分析模式成分(如通过傅里叶变换分解横模)。

- M²因子测试:沿传播方向多点测量,计算综合M²值(通常>5)。

- 波前传感器:检测复杂相位畸变,评估模式混合程度。

- 挑战:

- 模式分解复杂:需高级算法(如模式匹配法)区分多个横模。

- 动态变化监测:多模光束可能随时间或环境变化(如温度漂移导致模式竞争)。

2.3、TEM₀₀基模与多模的对比总结

| 特性 | TEM₀₀基模 | 多模 |

|---|---|---|

| 强度分布 | 高斯分布(单峰) | 复杂分布(多峰、环形、平顶等) |

| 光束宽度 | 最小(衍射极限) | 较大(模式混合导致) |

| 发散角 | 小(准直性好) | 大(能量分散) |

| M²因子 | ≈1(理想) | >1(通常>5) |

| 聚焦能力 | 极强(可聚焦到微米级) 中心点的能量极高 | 较弱(光斑较大) |

| 功率容量 | 较低(高功率易损坏光学元件) | 高(适合千瓦级激光) |

| 应用场景 | 精密加工、科研、测量 | 厚板焊接、大面积处理、工业制造 |

| 测量难度 | 较低(标准高斯拟合) | 较高(需模式分解算法) |

2.4、选型建议:根据需求选择模式

- 追求高精度/小光斑:

- 优先选择TEM₀₀基模激光器(如固体激光器、半导体激光器)。

- 配合光束质量分析仪严格监控M²因子,确保模式纯净。

- 需要高功率/大面积加工:

- 选择多模激光器(如光纤激光器、CO₂激光器)。

- 通过光束整形器(如扩束镜、平顶转换器)优化能量分布。

- 平衡成本与性能:

- 中低功率应用可考虑部分相干光源(如多模半导体激光器),兼顾成本与效率。

2.5、未来趋势:模式控制技术

- 自适应光学:

- 通过变形镜实时补偿波前畸变,将多模光束转换为近TEM₀₀模。

- 模式选择腔:

- 设计特殊谐振腔结构(如非稳腔、偏振选择腔),强制输出单一横模。

- 相干合成技术:

- 将多个多模激光束通过相位锁定合成高功率TEM₀₀模光束。

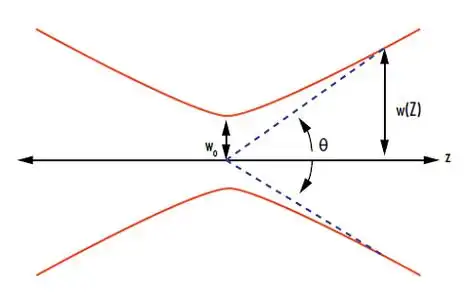

三、核心功能 - 光束宽度(束腰直径)

光束宽度(束腰直径)是描述激光光束在横截面上最小尺寸的核心参数,尤其在TEM₀₀基模中,它直接决定了光束的聚焦能力、能量密度和传播特性。

以下是关于光束宽度(束腰直径)的详细解析:

3.1、定义与物理意义

- 定义:

- 束腰直径(Beam Waist Diameter, 2w0):指激光光束在传播方向上横截面最小处的直径,即光束最细的位置(焦点的位置)。

- 束腰半径(w0):束腰直径的一半,是国际标准中更常用的参数。

- 物理意义:

- 束腰是光束的“聚焦点”,其尺寸决定了光束的能量集中度。

- 在束腰处,光束的发散角最小,波前为平面波(理想情况下),是光束质量评估的关键参考点。

3.2、TEM₀₀基模中的束腰直径

- 高斯光束特性:

- TEM₀₀模的光束强度呈高斯分布,束腰处的光强最大,向边缘按指数衰减。

- 束腰直径是光束的“最小可实现尺寸”,受衍射极限限制。

- 计算公式:

束腰半径 w0 与激光谐振腔参数的关系:

w0=πλL⋅g1+g2−2g1g2g2

其中: |

- $\lambda$ 为激光波长, |

- $L$ 为谐振腔长度, |

- $g_1, g_2$ 为谐振腔的几何参数($g_i = 1 - \frac{L}{R_i}$,$R_i$ 为腔镜曲率半径)。 |

简化公式(对称共焦腔):

w0≈πλL

此时束腰位于谐振腔中心,尺寸最小。 |

3. 实际测量中的近似:

- 通过光束质量分析仪测量光束强度分布,拟合高斯曲线,直接读取束腰直径(2w0)。

- 常用方法:刀口法、CCD成像法、移动探针法等。

3.3、束腰直径的影响因素

- 激光波长(λ):

- 波长越长,束腰直径越大(衍射效应增强),波长越小,粒子性越强,束腰直径越小。

- 例如:CO₂激光(10.6 μm)的束腰通常比Nd:YAG激光(1.06 μm)更粗。

- 谐振腔设计:

- 腔长(L):腔长越长,束腰直径越大(光束有更多空间发散)。

- 腔镜曲率(R):曲率半径越小,束腰越细(光束被更强聚焦)。

- 模式选择元件:如孔径光阑、偏振片可抑制高阶模,维持TEM₀₀模的细束腰。

- 光学元件损伤:

- 高功率激光中,光学元件(如透镜、镜片)的损伤阈值限制了束腰的最小尺寸。

- 束腰过细会导致局部功率密度过高,可能损坏元件。

3.4、束腰直径的测量方法

- 刀口法(Knife-Edge Method):

- 原理:用锐利刀片横向切割光束,测量光强随刀片位置的变化,拟合高斯曲线确定束腰。

- 步骤:

- 固定激光器,移动刀片逐步遮挡光束。

- 记录光功率随刀片位置的变化曲线。

- 拟合曲线得到束腰半径 w0。

- 优点:简单、成本低。

- 缺点:需手动操作,精度受刀片锐度影响。

- CCD成像法:

- 原理:用CCD或CMOS相机捕获光束横截面图像,通过软件分析强度分布。

- 步骤:

- 将激光聚焦到CCD感光面。

- 采集多帧图像,取平均值减少噪声。

- 拟合高斯曲线,计算束腰直径。

- 优点:非接触、自动化、可实时监测。

- 缺点:需校准相机像素尺寸与实际尺寸的对应关系。

- 移动探针法(Scanning Probe Method):

- 原理:用光电探针(如光电二极管)在光束横截面上扫描,测量光强分布。

- 步骤:

- 固定探针,移动激光器或反射镜使光束扫描过探针。

- 记录探针输出信号随时间的变化。

- 转换为空间分布,拟合束腰参数。

- 优点:适用于高功率激光(探针可远离光束中心)。

- 缺点:机械扫描速度慢,可能引入振动误差。

3.5、束腰直径的应用场景

- 激光加工:

- 切割/焊接:细束腰(微米级)可实现高精度加工(如半导体晶圆切割)。

- 打标:束腰直径决定标记线条的粗细(如二维码的最小尺寸)。

- 光学测量:

- 干涉仪:束腰作为参考光束,其尺寸影响干涉条纹的对比度。

- 全息术:细束腰可提高全息图的分辨率。

- 科研领域:

- 冷原子实验:束腰直径决定原子囚禁区域的体积(如磁光阱的尺寸)。

- 量子光学:束腰与光子模式体积相关,影响光与物质相互作用效率。

3.6、束腰直径的优化策略!!!!!!!!!!

- 缩短谐振腔长:

- 减少腔长 L 可直接减小束腰直径(但需平衡腔稳定性)。

- 使用小曲率半径腔镜:

- 选择曲率半径 R 较小的腔镜,增强光束聚焦效果。

- 插入模式选择元件:

- 在腔内放置孔径光阑或偏振片,抑制高阶模,维持TEM₀₀模的细束腰。

- 自适应光学补偿:

- 用变形镜实时校正波前畸变,优化束腰尺寸和形状。

3.7、实际案例:束腰直径的计算与测量

案例1:He-Ne激光器(632.8 nm)

谐振腔长 L=30 cm,腔镜曲率 R1=R2=1 m。

计算 g1=g2=1−10.3=0.7。

代入公式:

w0=π632.8×10−9×0.3⋅0.7+0.7−2×0.70.7≈160μm

(注:此例中分母为零,需用更精确的谐振腔理论计算,实际束腰可能更小。)

案例2:光纤激光器(1064 nm)

通过CCD测量束腰直径为 50μm。

计算发散角:

θ=πw0λ=π×25×10−61064×10−9≈13.5mrad

(发散角与束腰直径成反比,细束腰导致大发散角。)

四、核心功能 - 发散角

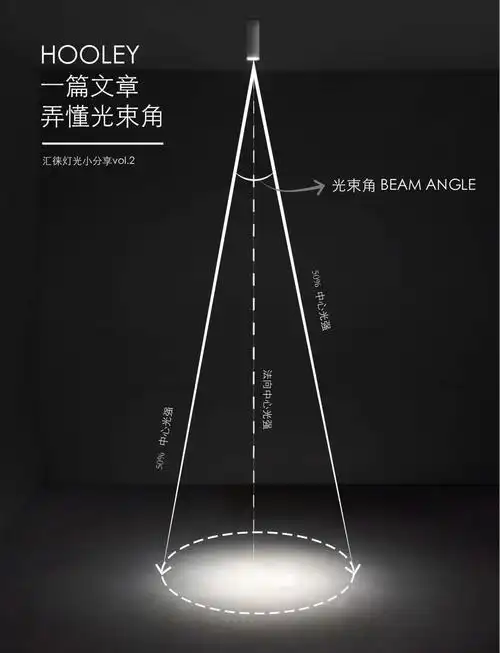

发散角:计算光束远场发散角,评估光束的准直性。

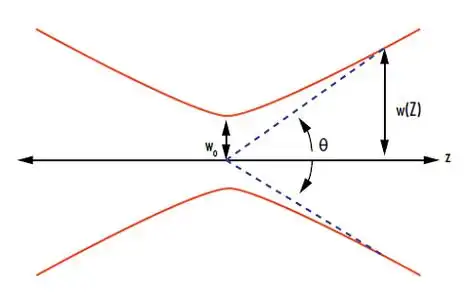

发散角(Divergence Angle)是描述光束在传播过程中空间扩展特性的关键参数,定义为光束远场(距离光源足够远)时,光强下降至中心最大值一定比例(如1/e²或半高宽)处的两条边界光线之间的夹角。它是评估激光、LED等光源方向性和能量集中度的重要指标,直接影响光学系统的设计(如聚焦、准直)和应用效果(如通信、加工、测量)。

4.1、发散角的定义与物理意义

- 定义:

数学表达:对于旋转对称光束(如高斯光束),发散角 θ 是光束在远场(z→∞)时,光强下降至中心最大值 I0 的 1/e2(约13.5%)处的半角宽度,即:

θ=z→∞limzw(z)

其中 $w(z)$ 是光束在距离 $z$ 处的半径。 |

- 几何意义:发散角越小,光束传播越接近平行,方向性越好;发散角越大,光束扩散越快。

- 物理意义:

- 能量集中度:发散角小意味着能量更集中于主瓣,适用于远距离传输(如激光通信、测距)。

- 系统设计约束:发散角限制了光学元件(如透镜、反射镜)的最小尺寸和焦距选择。

- 应用适配性:不同应用对发散角要求不同(如激光加工需小发散角实现精细聚焦,照明需大发散角实现均匀覆盖)。

4.2、发散角的理论模型与计算

1. 高斯光束(TEM₀₀模)

数学表达式:

高斯光束的发散角由束腰半径 w0 和波长 λ 决定:

θ=πw0λ

其中:

- λ 为光波波长,

- w0 为光束束腰半径(光强最大处半径)。

- 特点:

- 发散角与束腰半径成反比:束腰越细,发散角越大。

- 理论最小发散角受衍射极限约束(即无法通过缩小束腰无限减小发散角)。

2. 平顶光束(Top-Hat Profile)

数学表达式:

平顶光束的发散角需通过傅里叶变换或远场衍射理论计算。近似情况下,若光束直径为 D,则发散角可表示为:

θ≈Dλ

(与高斯光束类似,但系数可能因边缘锐度不同而变化)。

- 特点:

- 平顶光束的发散角通常略大于高斯光束(因边缘锐截止导致高频成分更多)。

3. 多模光束

数学表达式:

多模光束的发散角由模式混合决定,通常大于单模光束。例如,对于厄米-高斯模(TEMₘₙ),发散角可表示为:

θm,n=θ01+(2m+n)2

其中 θ0 为基模(TEM₀₀)发散角。

- 特点:

- 高阶模(m+n 越大)发散角越大,光束质量越差。

4.3、发散角的测量方法

1. 远场法(直接测量法)

- 原理:

在足够远的距离 z 处(满足 z≫πw02/λ),测量光束半径 w(z),通过 θ≈w(z)/z 计算发散角。 - 步骤:

固定激光器,在远场放置光屏或CCD相机。

测量光束直径 D(z)(如通过刀口法或图像处理)。

计算发散角:

θ=2zD(z)

- 优点:

- 简单直接,适用于低功率光束。

- 缺点:

- 需足够大的测量距离(实验室空间受限时难以实现)。

- 高功率光束可能损坏探测器。

2. 近场法(通过束腰与波长计算)

- 原理:

利用高斯光束发散角公式 θ=λ/(πw0),通过测量束腰半径 w0 和波长 λ 计算发散角。 - 步骤:

- 用CCD或扫描探针测量光束近场强度分布,拟合高斯曲线得到 w0。

- 已知波长 λ(如通过波长计测量),代入公式计算 θ。

- 优点:

- 无需远场测量,节省空间。

- 缺点:

- 仅适用于高斯或近似高斯光束。

- 束腰测量精度受探针分辨率限制。

3. 干涉法(高精度测量)

- 原理:

利用干涉仪(如马赫-曾德尔干涉仪)测量光束的波前曲率,反推发散角。 - 步骤:

- 将光束分为两束,一束直接传播,另一束经反射镜引入路径差。

- 调整路径差使两束光干涉,观察干涉条纹弯曲程度。

- 通过条纹弯曲量计算波前曲率,进而得到发散角。

- 优点:

- 精度高(可达亚毫弧度级)。

- 缺点:

- 系统复杂,需精密光学元件。

- 对环境振动敏感。

4.4、影响发散角的因素

- 光束模式:

- 单模光束(TEM₀₀)发散角最小,多模光束发散角随模式阶数增加而增大。

- 光学元件像差:

- 透镜的球差、色差会破坏光束波前,导致发散角增大。

- 自适应光学可校正像差,优化发散角。

- 非线性效应:

- 高功率下,克尔效应或自聚焦效应可能改变光束发散角(如光束自收缩导致发散角减小)。

- 热效应:

- 光学元件受热变形(如激光晶体热透镜效应)会改变光束参数,影响发散角。

4.5、发散角的应用场景与优化

1. 激光通信

- 需求:小发散角(<1 mrad)实现远距离传输(如卫星间通信)。

- 优化方法:

- 使用单模光纤输出高斯光束。

- 在发射端加入准直透镜(如非球面透镜)压缩发散角。

2. 激光加工

- 需求:适中发散角(1-10 mrad)平衡聚焦深度与能量密度。

- 优化方法:

- 选择多模激光器(如CO₂激光器)获得较大发散角,适应粗糙表面加工。

- 使用变焦光束扩束器动态调整发散角。

3. 光学测量

- 需求:极小发散角(<0.1 mrad)提高干涉仪分辨率。

- 优化方法:

- 使用超稳腔激光器(如He-Ne稳频激光器)输出低发散角光束。

- 在测量系统中加入空间滤波器(如针孔滤波)净化光束模式。

4.6、实际案例:高斯光束发散角的测量与验证

案例1:He-Ne激光器(632.8 nm)发散角测量

- 测量步骤:

用CCD测量近场光束强度分布,拟合高斯曲线得束腰半径 w0=150μm。

已知波长 λ=632.8nm,计算理论发散角:

θ=πw0λ=π×150×10−6632.8×10−9≈1.35mrad

在远场(z=10m)测量光束直径 D=2.7cm,计算实验发散角:

θexp=2zD=2×100.027=1.35mrad

- 结论:

理论与实验结果一致,验证高斯光束发散角公式。

案例2:光纤激光器发散角优化

- 问题:

多模光纤激光器输出光束发散角过大(θ=10mrad),导致聚焦光斑尺寸大(d=100μm),无法满足微加工需求。 - 优化方案:

- 在光纤输出端熔接单模光纤(模式滤波),将光束转换为近似高斯分布。

- 加入准直透镜(焦距 f=100mm),压缩发散角至 θ′=1mrad。

- 聚焦后光斑尺寸减小至 d′=10μm,满足加工要求。

- 效果:

发散角降低10倍,聚焦光斑尺寸缩小10倍,加工精度显著提升。

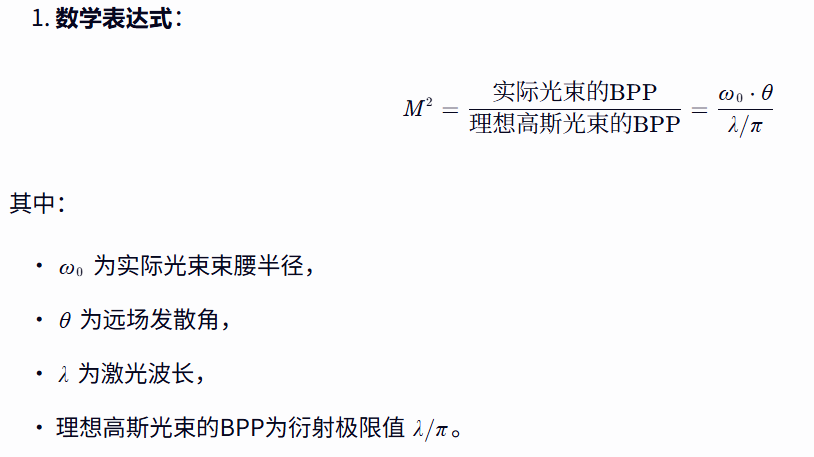

五、核心功能 - M²因子

M²因子:量化光束质量,定义为实际光束与理想高斯光束的发散角与束腰直径乘积之比(M²≥1,越接近1表示光束质量越好)。

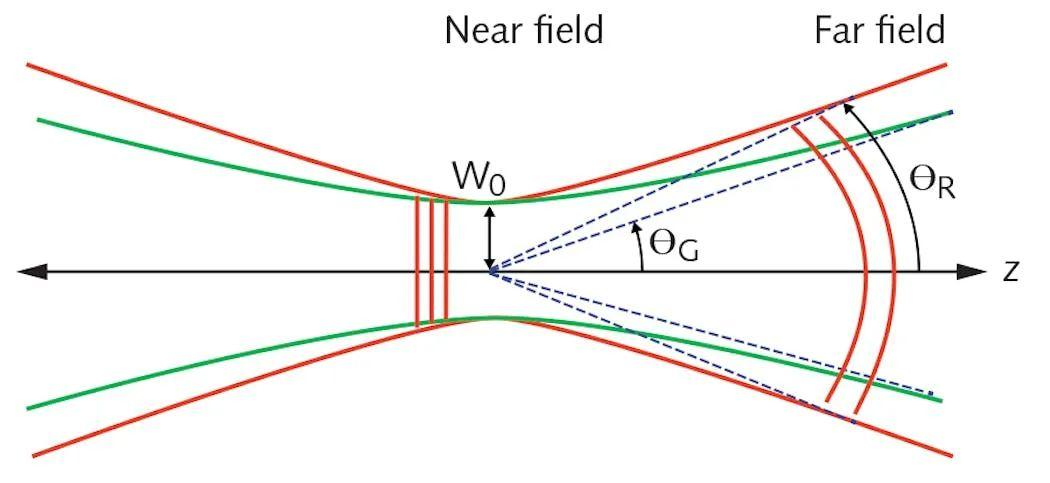

M²因子(光束质量因子)是激光领域用于量化激光光束质量的核心参数,定义为实际光束参数乘积(BPP)与理想基模高斯光束参数乘积的比值,其数值综合反映了光束的发散程度、聚焦性能及传输稳定性。以下是关键要点解析:

5.1、数学定义与物理意义

- 波长越大,束腰半径越大;束腰半径越大,发散性越大。

- 波长越大,发散角越大;发散角越大,发散性越大。

- 束腰半径越小,发散角越大;反之,束腰半径越大,发散角越小。

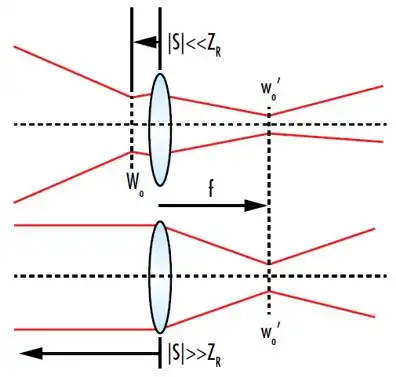

5.2、测量方法与标准

- ISO标准方法:

- 步骤:

- 使用高光学质量透镜聚焦激光束。

- 在束腰附近(5个位置)和远场(距离束腰至少一个瑞利长度的5个位置)测量光束宽度(D4σ法)。

- 将10个测量数据拟合到双曲线模型,计算 M2 值。

- 意义:确保测量结果的一致性和准确性,避免操作误差。

- 步骤:

- 常用测量技术:

- 相机式直接测量法:

- 设备:光束质量分析仪(如OPHIR BSQ-SP204S)。

- 优点:测量速度快(1分钟内完成),精度高。

- 局限:需光路衰减,无法直接测量1100nm以上波长。

- 狭缝扫描式测量法:

- 设备:狭缝扫描仪(如OPHIR NANOSCAN系列)。

- 优点:成本低,可直接测量高功率激光器,兼容多波长。

- 局限:搭建复杂,测量速度慢,对操作技能要求高。

- 相位测量法:

- 设备:波前传感器(如Phasics SID4系列)。

- 优点:直接测量波前相位,精度高,适用于复杂光束。

- 局限:设备成本较高。

- 相机式直接测量法:

5.3、影响因素与优化策略

- 影响因素:

- 光学元件缺陷:如透镜像差、表面粗糙度。

- 谐振腔设计:腔长、反射镜形状及材料质量。

- 环境因素:温度波动、空气流动、振动。

- 激光模式:多模光束的 M2 值显著高于单模。

- 优化策略:

- 元件优化:采用高精度光学加工技术,减少表面缺陷。

- 谐振腔改进:延长腔长、优化反射镜形状,提升模式稳定性。

- 环境控制:恒温恒湿、减震隔离,降低外部干扰。

- 模式选择:通过空间滤波或模式选择器抑制高阶模。

5.4、应用场景与工程价值

- 工业加工:

- 激光切割/焊接:M2 值越小,聚焦光斑越小,热影响区越窄,加工精度越高。例如,M2<1.2 的激光器适用于精密微加工。

- 3D打印:高光束质量(M2≈1)可实现层间高分辨率融合。

- 光学通信:

- 光纤耦合:单模光纤要求 M2≤1.1,以降低耦合损耗。

- 自由空间传输:低 M2 值可减少大气湍流引起的光束畸变。

- 激光雷达:

- 测距精度:M2 值越小,光束发散角越小,测距分辨率越高。

- 探测灵敏度:高光束质量可提升回波信号信噪比。

- 科研领域:

- 超快激光:M2 值影响脉冲时空耦合特性,需优化至接近衍射极限。

- 冷原子实验:高斯光束质量(M2≈1)是实现原子囚禁的关键条件。

5.5、局限性与发展趋势

- 局限性:

- 高能激光:非稳腔输出的离散能量分布光束可能导致 M2 计算误差超过20%。

- 超快脉冲:时空耦合效应可能使 M2 无法全面描述光束质量。

- 发展趋势:

- 多参数综合评价:结合环围能量比(BQ值)、斯特列尔比(S)等参数,构建更全面的光束质量评估体系。

- 智能化测量:利用机器学习算法自动优化测量参数,提升数据拟合效率。

- 新型激光器设计:通过拓扑优化谐振腔结构,实现 M2≈1 的高功率激光输出。

六、波长、发散角、束腰半径、发散性的关系

波长、发散角、束腰半径和发散性是描述激光光束传播特性的核心参数,它们之间通过衍射理论和几何光学紧密关联。以下是它们之间关系的系统性解析:

6.1、核心参数定义与物理意义

- 波长(λ):

- 定义:激光的电磁波波长,决定光束的衍射特性。

- 影响:波长越短,衍射效应越弱,光束可聚焦得更细;波长越长,衍射效应越强,光束发散角越大。

- 束腰半径(ω₀):

- 定义:光束横截面上光强最大处(束腰)的半径,通常指1/e²强度点。

- 影响:束腰半径越小,光束聚焦能力越强,但发散角越大;束腰半径越大,光束准直性越好,但聚焦光斑尺寸受限。

- 发散角(θ):

- 定义:光束远场(距离束腰足够远)的传播角度,通常指半角全宽(FWHM)或1/e²强度角。

- 影响:发散角越小,光束传播距离越远;发散角越大,光束能量扩散越快。

- 发散性:

- 广义定义:光束在传播过程中扩散的能力,由发散角和光束能量分布共同决定。

- 量化指标:常用发散角、光束参数乘积(BPP)或M²因子(光束质量因子)表征。

6.2、数学关系:高斯光束理论

对于理想基模高斯光束(M²=1),参数间关系由以下公式描述:

发散角与束腰半径的关系:

θ=πω0λ

- 物理意义:发散角与波长成正比,与束腰半径成反比。束腰越小,发散角越大;波长越长,发散角越大。

光束参数乘积(BPP):

BPP=ω0⋅θ=πλ

- 意义:BPP是衍射极限的标志,实际光束的BPP均大于或等于此值(M² ≥ 1)。

M²因子与发散性的关系:

M2=理想高斯光束的BPP实际光束的BPP=λ/πω0⋅θ实际

- 意义:M²因子综合反映了光束的发散性。M²=1表示衍射极限光束,M²>1表示光束质量下降,发散性增强。

6.3、参数间的相互影响与权衡

- 波长与发散角、束腰半径的权衡:

- 短波长激光(如紫外、可见光):

- 优势:衍射极限小,可聚焦到更细的光斑(如激光微加工)。

- 局限:材料吸收率高,可能引发热损伤;大气散射较强(如紫外激光在空气中衰减快)。

- 长波长激光(如红外、CO₂激光):

- 优势:衍射极限大,光束发散角较小,适合长距离传输(如激光通信)。

- 局限:聚焦光斑较大,功率密度受限。

- 短波长激光(如紫外、可见光):

- 束腰半径与发散角的权衡:

- 小束腰半径:

- 优势:聚焦光斑小,功率密度高(如激光切割)。

- 局限:发散角大,传播距离短;对光学元件像差敏感。

- 大束腰半径:

- 优势:发散角小,传播距离远(如激光雷达准直)。

- 局限:聚焦光斑大,功率密度低。

- 小束腰半径:

- 发散性与光束质量的关系:

- 高光束质量(M²≈1):

- 特征:发散角接近衍射极限,光束能量集中。

- 应用:精密加工、光学通信、冷原子实验。

- 低光束质量(M²≫1):

- 特征:发散角大,光束能量分散。

- 应用:高功率焊接、材料表面处理(需大光斑覆盖)。

- 高光束质量(M²≈1):

6.4、实际应用中的优化策略

- 激光加工:

- 需求:高功率密度(小光斑)与低发散角(长焦深)的平衡。

- 策略:

- 选择短波长激光(如光纤激光器1.06μm)以减小衍射极限。

- 通过透镜聚焦调整束腰半径,但需考虑热透镜效应(高功率下透镜材料变形导致ω₀变化)。

- 使用空间滤波器抑制高阶模,降低M²因子。

- 光学通信:

- 需求:低发散角(长距离传输)与小模场直径(单模光纤耦合)的平衡。

- 策略:

- 采用单模光纤(模场直径约5-10μm),限制光束为基模高斯分布。

- 通过准直器(大束腰半径)减小发散角,但需权衡系统体积。

- 选择1.55μm波长(低损耗窗口)以优化传输距离。

- 激光雷达:

- 需求:高分辨率(小发散角)与大探测范围(高功率)的平衡。

- 策略:

- 采用短脉冲激光(如1550nm光纤激光器)结合小束腰设计以减小发散角。

- 使用波长更短的激光(如532nm绿光)可进一步提升分辨率,但受大气散射限制。

- 通过光束整形技术(如贝塞尔光束)扩展焦深,降低对发散角的依赖。

6.5、常见误区与澄清

- 误区1:束腰半径越小,光束质量越好。

- 澄清:光束质量由M²因子决定。仅缩小束腰半径可能增加发散角,导致M²恶化(如多模光束)。需同时优化模式纯度。

- 误区2:波长越短,发散性越弱。

- 澄清:波长影响衍射极限,但发散性还受M²因子、光束能量分布等因素影响。短波长激光若存在高阶模,发散性可能更强。

- 误区3:发散角可无限缩小。

- 澄清:受衍射极限约束,发散角最小值为θ_min = λ/(πω₀)。实际光束因M²>1,发散角更大。

6.6、参数关系总结表

| 参数 | 与发散角的关系 | 与束腰半径的关系 | 与波长的关系 | 对发散性的影响 |

|---|---|---|---|---|

| 波长(λ) | 正比(λ↑→θ↑) | 无直接关系(通过θ间接影响) | 基础参数,决定衍射极限 | 波长越长,发散性越强 |

| 束腰半径(ω₀) | 反比(ω₀↓→θ↑) | 基础参数,决定聚焦能力 | 无直接关系(通过θ间接影响) | 束腰越小,发散性越强 |

| 发散角(θ) | 基础参数,表征发散性 | 反比关系(θ↑→ω₀↓) | 正比关系(θ↑→λ↑) | 发散角越大,发散性越强 |

| M²因子 | 正比(M²↑→θ_实际↑) | 正比(M²↑→ω₀·θ↑) | 无直接关系(通过θ间接影响) | M²越大,发散性越强(光束质量越差) |

七、光束指向性

光束指向性(Beam Pointing Stability)是衡量激光光束在传播过程中方向稳定性的关键参数,直接决定了激光系统在精密加工、光学测量、通信等领域的性能上限。其核心指标包括指向稳定性(短时间抖动)和指向漂移(长时间偏移),通常以角秒(arcsec)或微弧度(μrad)为单位量化。

7.1、光束指向性的物理本质

光束指向性由激光光源、光学系统及环境干扰共同决定,其物理机制可归纳为以下三方面:

- 光源内在因素

- 腔模畸变:激光谐振腔内增益介质不均匀、热透镜效应或机械振动会导致腔模变形,使输出光束方向偏移。

- 模式竞争:多纵模或横模竞争可能引发光强分布变化,间接影响光束方向。

- 泵浦源噪声:如半导体激光器的电流波动会通过热效应传递至光束方向。

- 光学系统误差

- 元件缺陷:透镜、反射镜的面形误差(如PV值超标)会引入波前畸变,导致光束偏折。

- 装调误差:光学元件的倾斜、偏心或轴向位移会破坏光路共轴性,引发指向偏移。

- 材料热变形:高功率激光下,光学元件因吸收热量产生热应力,导致面形变化(如透镜弯曲)。

- 环境干扰

- 机械振动:外部振动通过光学平台传递至光学元件,引发微小位移。

- 温度波动:材料热胀冷缩导致光学元件位置或角度变化。

- 空气湍流:室内气流或户外风场引起折射率分布不均,使光束路径弯曲。

7.2、光束指向性的量化指标

- 指向稳定性(Pointing Jitter)

- 定义:短时间(毫秒至秒级)内光束方向的随机波动。

- 测量:通过四象限探测器(QPD)或位置敏感探测器(PSD)实时监测光斑位置,计算标准差。

- 典型值:高精度激光系统需达到亚微弧度(<0.1 μrad)级别。

- 指向漂移(Pointing Drift)

- 定义:长时间(分钟至小时级)内光束方向的缓慢偏移。

- 测量:通过长期监测光斑位置变化,拟合漂移速率。

- 典型值:工业级激光器允许漂移<10 μrad/h,科研级需<1 μrad/h。

- 指向重复性(Pointing Repeatability)

- 定义:多次开关机或循环测试后,光束方向的一致性。

- 测量:记录多次启动后的光斑位置,计算最大偏差。

7.3、提升光束指向性的关键技术

- 光源优化

- 单频稳频激光器:采用PDH(Pound-Drever-Hall)技术锁定激光频率,抑制模式竞争。

- 低噪声泵浦源:使用恒流驱动或温度控制降低半导体激光器噪声。

- 热管理:通过水冷或TEC(热电制冷)控制增益介质温度,减少热透镜效应。

- 光学系统设计

- 轻量化镜架:采用碳纤维或铟钢材料,降低热膨胀系数。

- 主动补偿:集成压电陶瓷(PZT)或音圈电机,实时调整镜片角度。

- 离轴设计:避免直通光路中元件热变形对光束的影响。

- 环境隔离

- 隔振台:使用空气弹簧或主动隔振系统隔离机械振动。

- 恒温腔:将光学系统置于恒温环境中,控制温度波动<0.1℃。

- 密封罩:对光学元件进行密封,防止气流扰动。

- 闭环控制

- 反馈系统:通过QPD监测光斑位置,驱动PZT或快速转向镜(FSM)实时校正。

- 前馈控制:结合加速度计或温度传感器预测干扰,提前补偿。

7.4、典型应用场景与需求

- 半导体光刻

- 需求:EUV光刻机需光束指向稳定性<0.1 μrad,以确保掩模版与晶圆对准精度。

- 方案:采用主动隔振+闭环控制,结合高刚性光学平台。

- 引力波探测

- 需求:LIGO等装置要求光束指向漂移<1 nrad/√Hz(中频段),以检测时空微小扭曲。

- 方案:超低噪声激光器+多层隔振+真空环境。

- 激光雷达(LiDAR)

- 需求:自动驾驶LiDAR需指向重复性<10 μrad,以保证测距准确性。

- 方案:MEMS微镜扫描+温度补偿算法。

- 精密加工

- 需求:深紫外激光切割需指向稳定性<1 μrad,以避免加工边缘毛刺。

- 方案:闭环控制+防潮封装(如CLBO晶体系统)。

7.5、未来趋势:亚微弧度时代的技术突破

随着量子计算、光子芯片等前沿领域对激光精度要求的提升,光束指向性技术正朝以下方向发展:

- 超稳激光器:结合光学参考腔与原子跃迁线,实现飞秒级时间抖动与亚纳弧度级指向稳定。

- 智能光学系统:利用机器学习算法预测并补偿复杂环境干扰。

- 集成化设计:通过光子芯片技术缩小光学系统体积,降低热与机械噪声。

光束指向性作为激光技术的“方向标”,其优化不仅依赖单一技术突破,更需光源、光学、控制、材料等多学科协同创新。未来,随着亚微弧度级指向控制技术的成熟,激光将进一步解锁微观世界与宏观应用的极限潜力。

从入门到精通!第八天(Vue框架及其安装)(完结篇) 重点 ! ! !)

· DockerHub镜像加速全面指南)