你有没有发现一个现象?

很多工厂老板一提到节能改造,第一反应就是摇头。

不是不想省电费,而是怕停产。

停产一天损失几十万,改造周期动辄几个月,这账怎么算都不划算。

但如果我告诉你,有一种改造方式,5-7天完成,不停产,还能再省30%的电费,你会怎么想?

这不是天方夜谭。

这是塔能科技正在做的事情。

数据中心的“电老虎”困局

先说个数据。

2023年,全国数据中心耗电量超过2700亿千瓦时,相当于三峡电站全年发电量的2.7倍。

其中,制冷系统占了总耗电量的40%。

换句话说,每10度电里,有4度都用来“吹空调”了。

更要命的是,很多老旧数据中心的制冷系统,还在用10年前的技术。

能效比低得可怜。

电费账单一个月比一个月高,碳排放压力一年比一年大。

但改造?

停机一天损失百万级,谁敢轻易动手?

传统改造的三大痛点

我接触过很多数据中心的运维总监。

他们的痛点出奇一致:

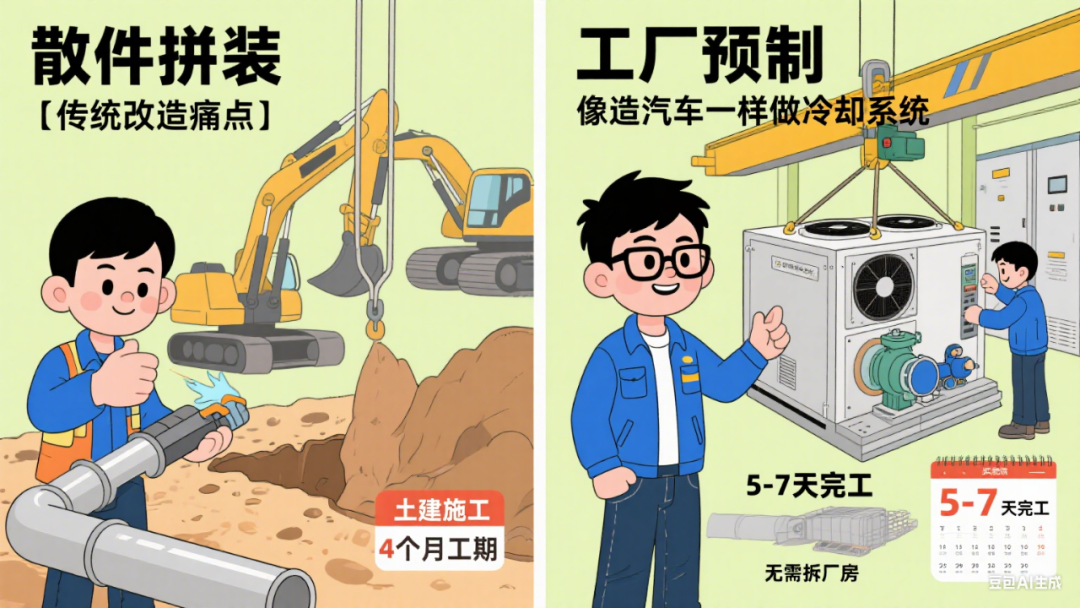

第一,改造周期长。

传统改造动辄2-3个月,设备拆除、重新安装、调试.....每个环节都要停产配合。

第二,风险不可控。

新系统能不能达到预期效果?会不会出现兼容性问题?万一改坏了怎么办?

第三,投资回报不明确。

改造成本几百万,到底能省多少电?多久能回本?心里没底。

这就是为什么,明知道老设备耗电如流水,很多企业还是选择“忍着”。

塔能的“不停产改造”

但塔能科技想的不一样。

他们提出了一个颠覆性的理念:

节能改造不应该影响生产,而应该成为生产的一部分。

怎么做到的?

核心是三个技术突破:

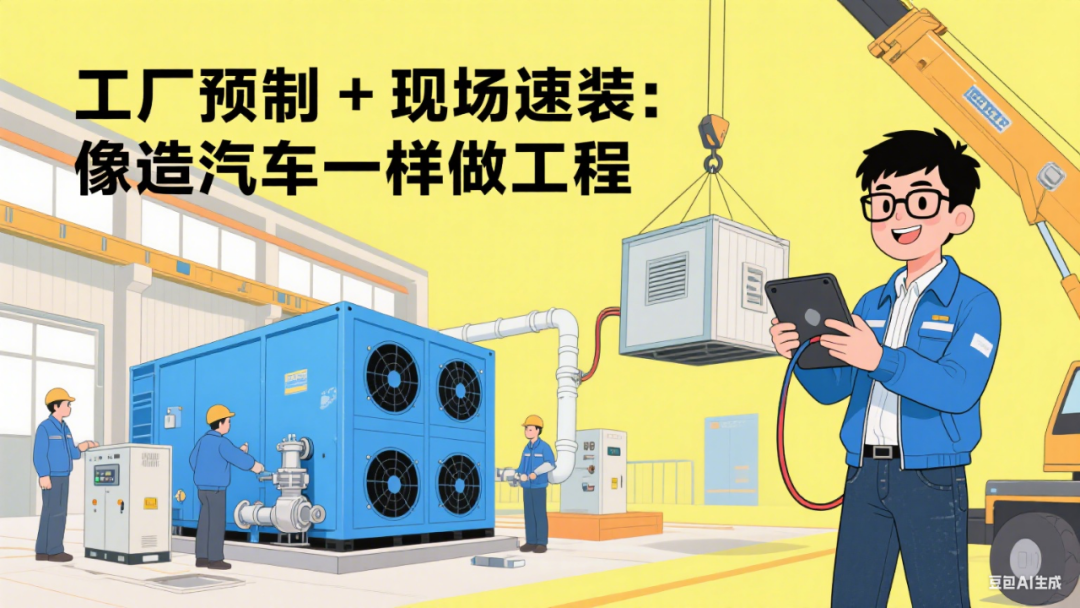

1. 工程产品化

传统改造是“定制工程”,每个项目都要重新设计、重新施工。

塔能把改造方案做成了“标准化产品”。

就像搭积木一样,模块化设计,快速组装。

原来需要2个月的工程,现在5-7天就能完成。

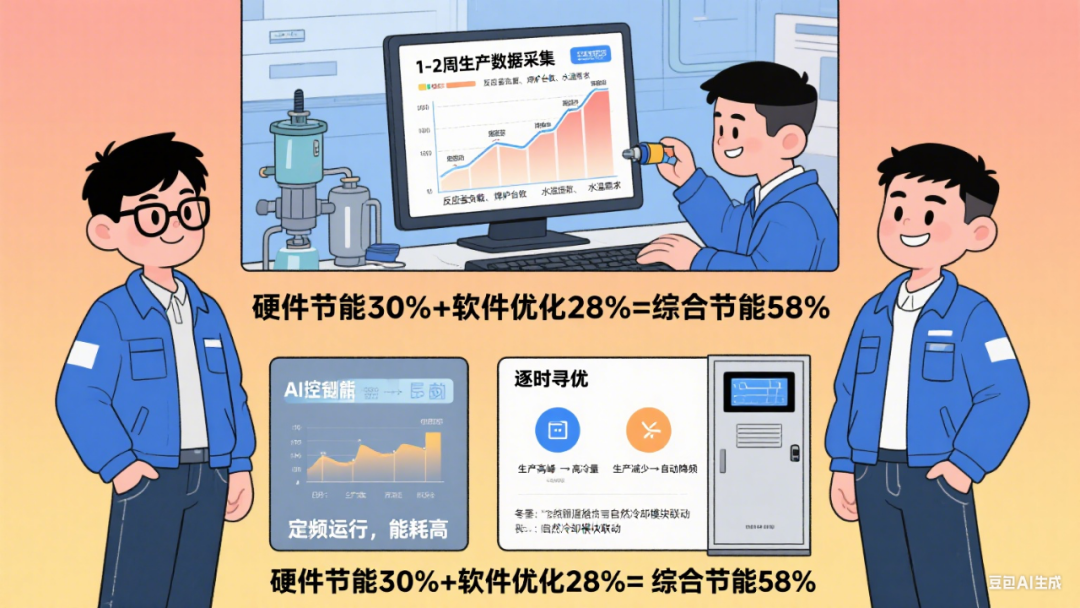

2. 数据建模预测

改造前,塔能会对现有系统进行全面的数据采集和建模。

温度、湿度、负载、能耗....所有参数都纳入模型。

改造后的节能效果,在施工前就能精确预测。

不是拍脑袋说能省50%,而是有数据支撑的精准预测。

3. 物联网精准控制

这是塔能的核心竞争力。

通过物联网技术,实现对制冷系统的精准控制。

每一度电的使用,都在最优化的状态下。

不是简单的“开关控制”,而是“智能调节”。

一个真实的改造案例

去年,某大型数据中心找到塔能。

这个数据中心有3000个机柜,月电费超过200万。

制冷系统已经运行了8年,能效比只有2.8。

按照传统改造方案,需要停机2个月,损失至少4000万。

塔能的方案是:

改造周期:6天停机时间:0天节能效果:52%

具体数据对比:

改造前:

月耗电量:450万度

月电费:225万元

碳排放:2250吨CO2

改造后:

月耗电量:216万度

月电费:108万元

碳排放:1080吨CO2

每月节省电费117万,减少碳排放1170吨。

投资回报周期:8个月。

“二次节能”的技术突破

更厉害的是,塔能还有一个“二次节能”技术。

什么意思?

就是在已经节能的基础上,再省30%。

这听起来很玄乎,但原理其实不复杂。

传统节能改造,主要是提升设备效率。

但塔能发现,真正的节能潜力在于“系统协同”。

通过物联网技术,让制冷系统、供电系统、监控系统形成一个智能整体。

不是单点优化,而是系统优化。

就像交响乐团,不是每个乐手都演奏得最大声,而是协调配合,产生最美的音乐。

物联网精准节能

我觉得,塔能做的事情,代表了一个趋势。

从粗放式用能,到精准化节能。

过去,我们对能源的使用是“大概齐”。

空调开到多少度?大概26度吧。 风机转速调多快?大概这样吧。 什么时候开什么时候关?大概看情况吧。

但在碳中和的大背景下,这种“大概”已经不够了。

每一度电都要用在刀刃上。

这就需要物联网技术的精准控制。

传感器实时监测,算法智能决策,设备精准执行。

让机器比人更懂节能。

写在最后

节能改造,正在从“要我改”变成“我要改”。

不是因为政策压力,而是因为经济效益。

改造成本越来越低,节能效果越来越好,投资回报越来越快。

特别是像塔能这样的“不停产改造”,彻底解决了企业的后顾之忧。

5-7天完成改造,节能50%,这不是未来的技术,而是现在就能实现的方案。

对于高耗能企业来说,这可能是一个不容错过的机会窗口。

毕竟,在这个时代,不节能的企业,可能真的活不下去了。

:API安全风险导致敏感数据泄漏)

: com.XXX.XXx.service.xxx无法执行service)

what why when【前端TS】)

)

)

)

)

-Spark 是什么?)

网络层)

)